Les principaux inconvénients d'un réacteur PECVD direct sont le bombardement ionique direct du substrat et la contamination due à l'érosion des électrodes. Étant donné que le substrat est placé directement dans le champ plasma, il est exposé à des ions énergétiques pouvant causer des dommages physiques. Simultanément, les électrodes elles-mêmes sont bombardées, provoquant l'éjection de matière qui s'incorpore au film en croissance sous forme d'impuretés.

Le problème fondamental du PECVD direct réside dans sa conception : le substrat est immergé dans le même plasma utilisé pour créer les précurseurs du film. Cette simplicité d'installation crée un compromis inhérent, opposant l'efficacité du dépôt au risque d'endommagement du substrat et à la réduction de la pureté du film.

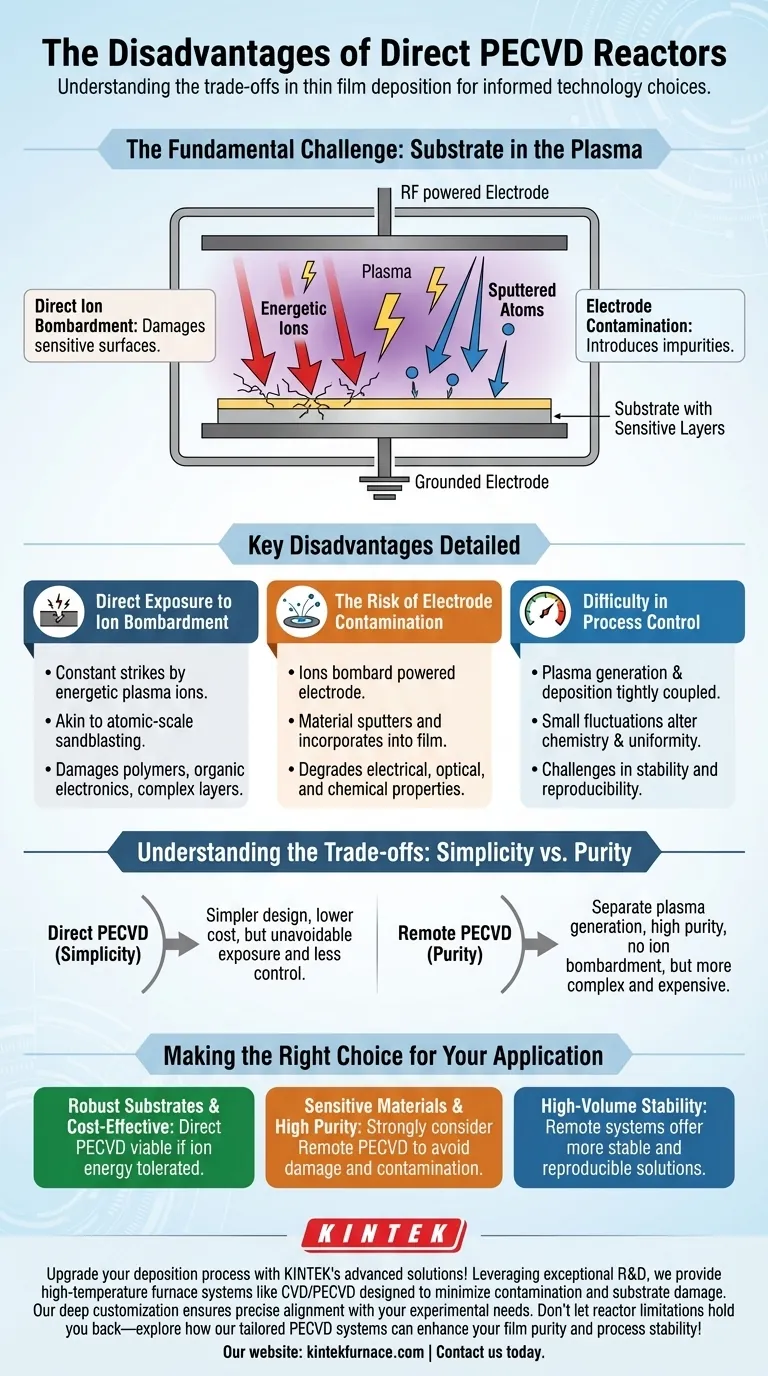

Le défi fondamental : le substrat dans le plasma

La caractéristique déterminante d'un réacteur PECVD direct, généralement un système à plasma à couplage capacitif (CCP), est que le substrat repose sur l'une des électrodes utilisées pour générer le plasma. Cette architecture est la cause directe de ses principaux inconvénients.

Exposition directe au bombardement ionique

Dans un système PECVD direct, le substrat est constamment frappé par des ions énergétiques provenant du plasma. C'est l'équivalent d'un sablage léger à l'échelle atomique.

Bien que cette énergie ionique puisse parfois être bénéfique pour la densité du film, elle devient un inconvénient majeur lors du travail avec des matériaux sensibles. Ce bombardement peut endommager la surface des polymères, des composants d'électronique organique ou des couches de dispositifs semi-conducteurs complexes déjà présentes sur la plaquette.

Le risque de contamination des électrodes

Les mêmes ions qui bombardent le substrat frappent également l'électrode alimentée (et les parois environnantes de la chambre). Ce bombardement peut éjecter physiquement, ou « pulvériser », des atomes du matériau de l'électrode.

Ces atomes pulvérisés traversent la chambre et peuvent être incorporés dans le film au fur et à mesure de sa croissance sur le substrat. Cela introduit des contaminants métalliques ou autres, qui peuvent dégrader gravement les propriétés électriques, optiques ou chimiques souhaitées du film.

Difficulté de contrôle du processus

Étant donné que la génération du plasma et le dépôt du film se produisent dans le même espace physique, les processus sont étroitement couplés. De petites fluctuations de puissance, de pression de gaz ou de température peuvent modifier la chimie et l'uniformité du plasma.

Il est donc difficile d'obtenir des conditions très stables et reproductibles, surtout si l'on compare avec des systèmes où la génération du plasma est séparée de la chambre de dépôt.

Comprendre les compromis : simplicité contre pureté

Aucune technologie n'est choisie sans raison. Les inconvénients du PECVD direct doivent être mis en balance avec ses avantages, qui tournent principalement autour de la simplicité et du coût.

L'avantage de la simplicité

Les réacteurs PECVD directs sont souvent plus simples en conception et en fonctionnement que leurs alternatives. Avec moins de composants et une configuration plus simple, ils peuvent être moins coûteux à construire et à entretenir. Cela en fait une option attrayante pour de nombreuses applications où la pureté la plus élevée ou le traitement le plus doux ne sont pas une exigence stricte.

Le problème inhérent de pureté et de dommage

Le compromis pour cette simplicité est l'exposition inévitable du substrat à l'environnement plasma agressif. Vous ne pouvez pas découpler la génération du plasma du processus de dépôt. Cela signifie que vous avez moins de contrôle indépendant sur l'énergie et le flux d'ions à la surface du substrat.

Quand envisager des alternatives

Les limites du PECVD direct ont conduit au développement de systèmes PECVD indirects ou à distance. Dans ces conceptions, le plasma est généré dans une chambre séparée, et seules les espèces chimiques réactives désirées (radicaux) sont acheminées sur le substrat. Cette approche élimine pratiquement à la fois le bombardement ionique et la contamination des électrodes, mais au prix d'un système plus complexe et plus coûteux.

Faire le bon choix pour votre application

Le choix de la bonne technologie de dépôt nécessite une compréhension claire de l'objectif principal de votre projet. Les inconvénients du PECVD direct peuvent être des défauts critiques pour une application, mais des compromis acceptables pour une autre.

- Si votre objectif principal est le dépôt rentable sur des substrats robustes : Le PECVD direct peut être un choix viable et économique, surtout si le matériau peut supporter une certaine énergie ionique.

- Si votre objectif principal est de déposer des films de haute pureté sur des matériaux sensibles (comme les polymères ou l'électronique) : Vous devriez sérieusement envisager une alternative comme le PECVD à distance pour éviter les dommages au substrat et la contamination provenant des électrodes.

- Si votre objectif principal est d'obtenir une stabilité de processus maximale pour la fabrication à grand volume : Le couplage inhérent au PECVD direct nécessite un contrôle de processus exceptionnellement strict, et un système à distance peut offrir une solution plus stable et reproductible.

En fin de compte, le choix du bon outil dépend d'une évaluation lucide des compromis entre le coût du système, la complexité du processus et la qualité finale du film exigée par votre application.

Tableau récapitulatif :

| Inconvénient | Impact |

|---|---|

| Bombardement ionique direct | Dommages physiques aux substrats sensibles comme les polymères et l'électronique |

| Contamination des électrodes | Introduction d'impuretés, dégradant les propriétés électriques et optiques du film |

| Difficulté de contrôle du processus | Défis pour obtenir des conditions stables et reproductibles en raison du couplage des processus |

Améliorez votre processus de dépôt avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de four à haute température tels que les systèmes CVD/PECVD, conçus pour minimiser la contamination et les dommages aux substrats. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques. Ne laissez pas les limitations du réacteur vous freiner — contactez-nous dès aujourd'hui pour découvrir comment nos systèmes PECVD sur mesure peuvent améliorer la pureté de vos films et la stabilité de vos processus !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température