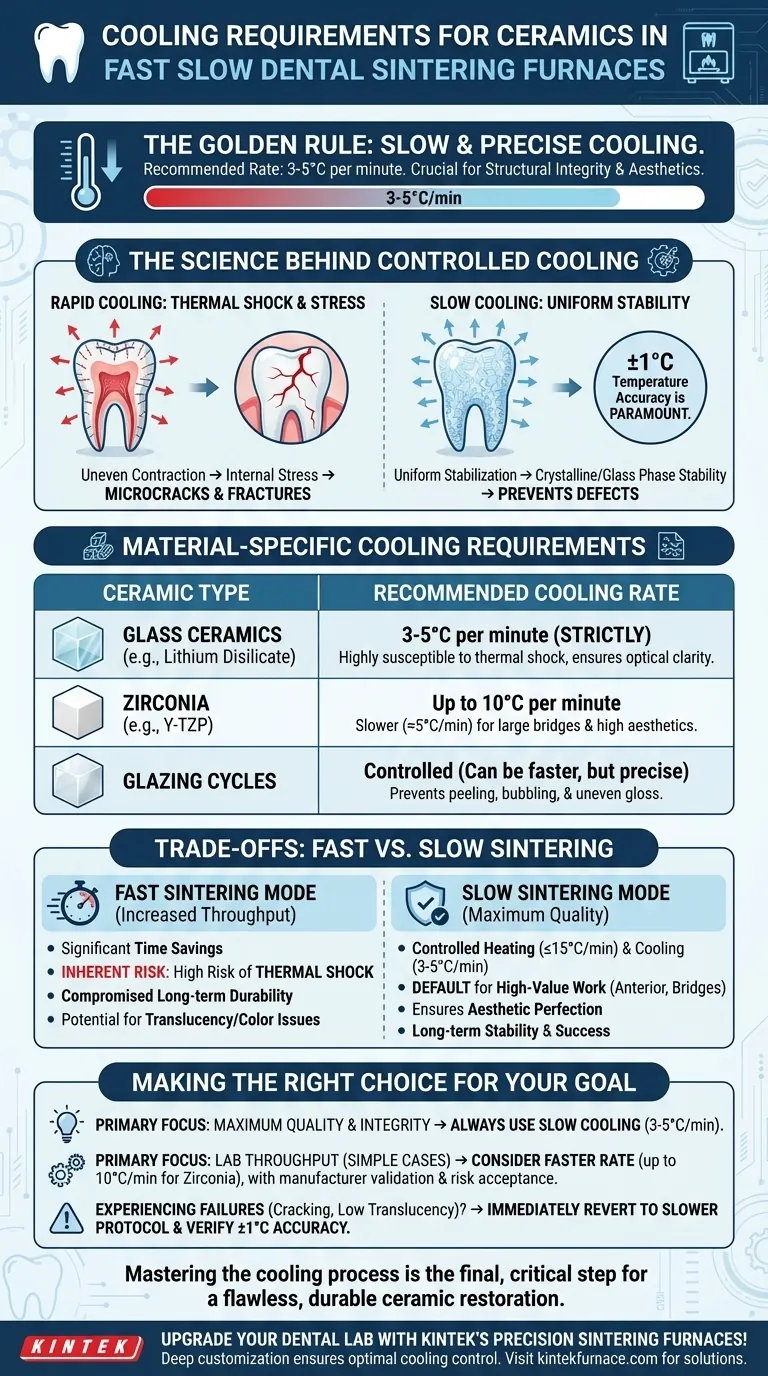

Pour des résultats optimaux, les céramiques dans un four de frittage dentaire rapide lent doivent être refroidies lentement et précisément. Le taux de refroidissement recommandé est compris entre 3 et 5°C par minute pour éviter les contraintes internes et la fissuration. Ce processus contrôlé est tout aussi critique que le cycle de chauffage pour garantir l'intégrité structurelle et la qualité esthétique de la restauration finale.

Le principal défi du frittage dentaire n'est pas seulement d'atteindre une température de pointe, mais de gérer l'ensemble du cycle thermique. Une phase de refroidissement contrôlée est essentielle pour atténuer le choc thermique, ce qui empêche la formation de microfissures et assure la stabilité et le succès à long terme de la restauration céramique.

La science derrière le refroidissement contrôlé

La phase de refroidissement est celle où les propriétés finales de la céramique sont fixées. Précipiter cette étape introduit un risque important, transformant une restauration potentiellement parfaite en un échec.

Prévenir le choc thermique et les contraintes internes

Lorsqu'une restauration céramique refroidit, sa surface externe perd de la chaleur plus rapidement que son noyau interne. Un taux de refroidissement rapide crée une grande différence de température entre la surface et le noyau.

Ce différentiel provoque une contraction inégale du matériau, accumulant des contraintes internes. Si cette contrainte dépasse la résistance du matériau, elle se manifestera par des microfissures ou même des fractures catastrophiques.

Assurer la stabilité de la phase cristalline et vitreuse

Un refroidissement lent permet à la structure interne du matériau de se stabiliser uniformément. Dans la zircone, cela assure une transformation cristalline appropriée.

Pour les vitrocéramiques, cela empêche le flux inégal de la phase vitreuse, ce qui est essentiel pour obtenir la translucidité souhaitée et prévenir la déformation. Un contrôle précis de la température, avec une précision de ±1°C, est primordial pendant ce processus.

Exigences de refroidissement spécifiques aux matériaux

Les différentes céramiques ont des propriétés thermiques différentes. L'utilisation d'un programme universel est une cause fréquente de résultats incohérents. Commencez toujours par les recommandations du fabricant de céramique et créez des programmes dédiés pour chaque matériau.

Pour les vitrocéramiques

Les vitrocéramiques sont très sensibles aux chocs thermiques en raison de leur structure amorphe. Le respect strict d'un taux de refroidissement lent de 3 à 5°C par minute est non négociable pour prévenir les fissures et assurer une esthétique optimale.

Pour la zircone

La zircone est généralement plus robuste que les vitrocéramiques, permettant un taux de refroidissement légèrement plus rapide, jusqu'à 10°C par minute. Cependant, pour les bridges de grande portée ou les cas antérieurs très esthétiques, un taux plus lent, proche de 5°C par minute, reste l'approche la plus sûre pour garantir la stabilité.

Pour le glaçage

Les cycles de glaçage sont beaucoup plus courts et se produisent à des températures plus basses (par exemple, 800-900°C). Bien que le refroidissement puisse être plus rapide qu'un cycle de frittage complet, il doit toujours être contrôlé pour éviter que le glaçage ne se décolle, ne bulle ou ne développe une brillance de surface inégale.

Comprendre les compromis : frittage rapide ou lent

Le principal avantage d'un four "rapide lent" est sa flexibilité. Cependant, comprendre les compromis entre ces modes est crucial pour prendre des décisions éclairées.

L'attrait du frittage rapide

Le mode "rapide" est conçu pour augmenter le débit du laboratoire. Il raccourcit considérablement l'ensemble du cycle de chauffage et de refroidissement, offrant un gain de temps significatif par unité.

Le risque inhérent du refroidissement rapide

Cette vitesse a un coût. Un cycle de refroidissement rapide augmente considérablement le risque de choc thermique, entraînant des restaurations compromises qui peuvent sembler acceptables au début mais peuvent échouer prématurément une fois en service. Cela peut également avoir un impact négatif sur la translucidité et la correspondance des couleurs.

Quand privilégier le frittage lent

Le mode de frittage lent, avec ses taux de chauffage contrôlés (≤15°C/minute) et de refroidissement (3-5°C/minute), devrait être votre option par défaut pour tous les travaux de grande valeur. Cela inclut les couronnes antérieures, les bridges multi-unitaires et tout cas où la perfection esthétique et la durabilité à long terme sont les objectifs principaux.

Faire le bon choix pour votre objectif

Utilisez ces directives pour sélectionner le protocole de refroidissement approprié à votre objectif spécifique.

- Si votre objectif principal est la qualité maximale et l'intégrité structurelle : Utilisez toujours un taux de refroidissement lent, idéalement entre 3 et 5°C par minute, en particulier pour les vitrocéramiques et les armatures en zircone complexes.

- Si votre objectif principal est de maximiser le débit du laboratoire pour les cas simples : Un taux plus rapide, jusqu'à 10°C par minute, peut être utilisé pour les postérieures en zircone monobloc, mais vous devez valider cela avec le fabricant du matériau et accepter le risque accru.

- Si vous rencontrez des échecs tels que des fissures ou une faible translucidité : Revenez immédiatement à un protocole de refroidissement plus lent et vérifiez que la température de votre four est calibrée pour maintenir une précision de ±1°C.

La maîtrise du processus de refroidissement est la dernière étape cruciale pour obtenir une restauration céramique impeccable et durable.

Tableau récapitulatif :

| Aspect | Recommandation |

|---|---|

| Taux de refroidissement général | 3-5°C par minute |

| Refroidissement des vitrocéramiques | 3-5°C par minute |

| Refroidissement de la zircone | Jusqu'à 10°C par minute (plus lent pour les cas complexes) |

| Précision de la température | ±1°C |

| Avantages clés | Prévient les contraintes internes, les microfissures et assure la stabilité |

Améliorez votre laboratoire dentaire avec les fours de frittage de précision de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des solutions avancées telles que des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, adaptés à vos besoins uniques. Notre personnalisation poussée assure un contrôle optimal du refroidissement pour des restaurations céramiques impeccables. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la qualité de votre laboratoire !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Fours de frittage par étincelage et plasma SPS

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel est le principe de fonctionnement d'un four dentaire ? Maîtriser le frittage et la cuisson de précision pour les couronnes

- Quels aspects d'une restauration dentaire sont directement affectés par le choix d'un four de frittage dentaire ? Assurer l'ajustement, la résistance et la longévité

- Pourquoi est-il une erreur d'utiliser un réglage universel pour tous les matériaux dans un four dentaire ? Maîtrisez le frittage de précision pour des restaurations parfaites

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises