À la base, un réchauffeur tubulaire est un assemblage conçu avec précision composé d'un serpentin chauffant à résistance, d'une isolation électrique en céramique et d'une gaine métallique extérieure protectrice. Ces composants fonctionnent à l'unisson pour convertir l'énergie électrique en chaleur de manière sûre et efficace, avec des bornes à chaque extrémité assurant une connexion sécurisée à une source d'alimentation.

Le génie du réchauffeur tubulaire ne réside pas dans un seul composant, mais dans la façon dont ces pièces simples sont combinées. La conception crée un élément chauffant robuste et polyvalent, à la fois isolé électriquement et thermiquement efficace, ce qui lui permet d'être plié et formé pour d'innombrables applications industrielles.

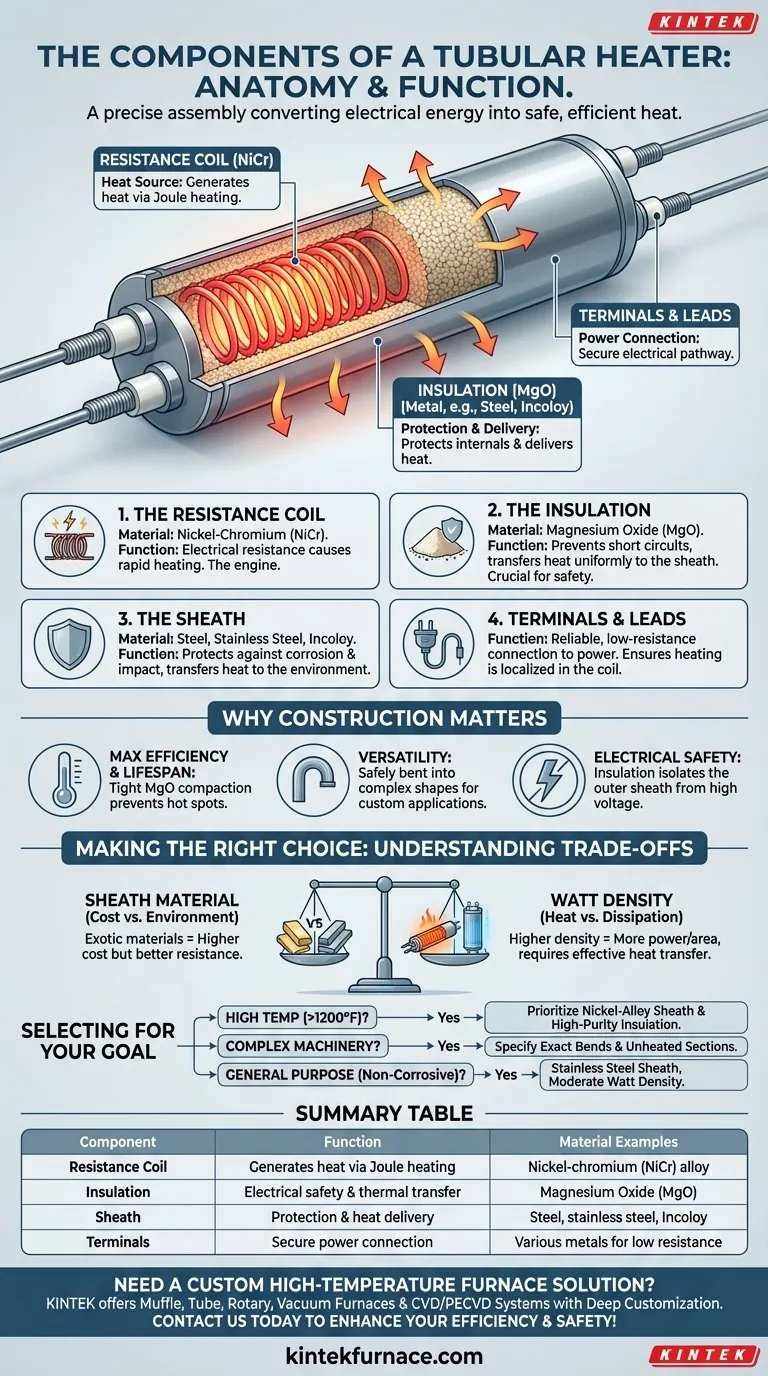

Les composants essentiels en détail

Pour vraiment comprendre comment fonctionne un réchauffeur tubulaire, nous devons examiner chacune de ses parties fondamentales et le rôle qu'elle joue dans le système.

Le serpentin de résistance : La source de chaleur

Le serpentin de résistance est le moteur du réchauffeur. Il est généralement fabriqué à partir d'un fil d'alliage nickel-chrome (NiCr).

Lorsqu'un courant électrique traverse ce fil, sa résistance électrique inhérente le fait chauffer rapidement – un principe connu sous le nom de chauffage Joule. Ce serpentin est la source de toute l'énergie thermique produite par le réchauffeur.

L'isolation : Sécurité et transfert

Le serpentin est entouré d'une couche de poudre céramique hautement compactée, le plus souvent de l'oxyde de magnésium (MgO). Ce matériau remplit deux fonctions critiques et simultanées.

Premièrement, c'est un excellent isolant électrique, empêchant le serpentin sous tension d'entrer en contact avec la gaine métallique extérieure et de provoquer un court-circuit dangereux.

Deuxièmement, c'est un conducteur thermique efficace. Il évacue efficacement la chaleur du serpentin de résistance fragile et la transfère uniformément à la gaine extérieure beaucoup plus robuste, empêchant le serpentin de surchauffer et de griller.

La gaine : Protection et distribution

La gaine métallique extérieure est le composant qui interagit avec l'environnement. Elle protège les composants internes délicats de l'humidité, de la corrosion et des chocs physiques.

De manière cruciale, la gaine est la surface qui délivre la chaleur à la substance chauffée, qu'il s'agisse d'air, d'un liquide ou d'un bloc métallique solide. Le matériau utilisé pour la gaine (par exemple, acier, acier inoxydable, Incoloy) est choisi en fonction de la température de fonctionnement et du potentiel corrosif de l'application.

Bornes et fils : La connexion électrique

Les bornes constituent le point de connexion entre le serpentin de résistance interne et les fils d'alimentation externes.

Elles sont soigneusement conçues pour créer un chemin électrique fiable et à faible résistance. Elles garantissent que le chauffage se produit principalement dans le serpentin, et non aux points de connexion, ce qui est essentiel pour la sécurité et la longévité.

Pourquoi cette construction est importante

L'agencement spécifique de ces composants n'est pas arbitraire. Il est le résultat de décennies de perfectionnement technique visant à résoudre les défis clés du chauffage électrique.

Maximiser l'efficacité et la durée de vie

Le compactage serré de l'isolation en MgO est essentiel. Il élimine les poches d'air, assurant un transfert efficace de la chaleur du serpentin à la gaine. Cela empêche la formation de "points chauds" sur le serpentin, qui est une cause principale de défaillance prématurée du réchauffeur.

Assurer la polyvalence

Parce que les composants internes sont protégés et isolés électriquement, l'élément tubulaire entier peut être plié et formé en des formes complexes en toute sécurité. Cela permet d'adapter les réchauffeurs à des rainures usinées, de les enrouler autour de tuyaux ou de les configurer pour des schémas de circulation d'air spécifiques, ce qui en fait l'une des solutions de chauffage les plus polyvalentes disponibles.

Assurer la sécurité électrique

La couche d'isolation est fondamentale pour la sécurité du réchauffeur. Elle garantit que la gaine métallique extérieure, qui est souvent en contact avec d'autres pièces de machine ou des zones accessibles, reste isolée en toute sécurité de la haute tension du serpentin interne.

Comprendre les compromis

Bien qu'efficace, la conception d'un réchauffeur tubulaire implique d'équilibrer des facteurs concurrents. Comprendre ces compromis est crucial pour choisir le bon réchauffeur pour un travail donné.

Matériau de la gaine vs. coût et environnement

Les matériaux de gaine plus exotiques comme l'Incoloy ou le titane offrent une résistance supérieure aux températures élevées et à la corrosion. Cependant, ils sont nettement plus chers que l'acier inoxydable ou l'acier au carbone standard. Le choix est un compromis direct entre les exigences de l'application et le budget du projet.

Densité de puissance vs. dissipation thermique

La densité de puissance fait référence à la puissance calorifique par pouce carré de la surface du réchauffeur. Une densité de puissance plus élevée permet plus de puissance dans un ensemble plus petit, mais cela signifie également que la gaine chauffe plus vite. Si cette chaleur intense n'est pas efficacement dissipée (par exemple, dans l'air forcé ou un liquide en circulation), le réchauffeur peut facilement surchauffer et tomber en panne. Le choix des composants a un impact direct sur la densité de puissance maximale sûre.

Faire le bon choix pour votre objectif

L'objectif principal de votre application dictera les caractéristiques des composants les plus importantes.

- Si votre objectif principal est la performance à haute température (>1200°F / 650°C) : Privilégiez un réchauffeur avec une gaine en alliage de nickel de haute qualité (comme l'Incoloy) et une isolation de haute pureté.

- Si votre objectif principal est l'intégration dans des machines complexes : La formabilité du réchauffeur est essentielle, assurez-vous donc de spécifier les courbures, les courbes et les sections non chauffées exactes requises.

- Si votre objectif principal est le chauffage général dans un environnement non corrosif : Un réchauffeur avec une gaine en acier inoxydable et une densité de puissance modérée offre le meilleur équilibre entre performance et coût.

En comprenant comment chaque composant contribue à l'ensemble, vous pouvez spécifier un réchauffeur parfaitement adapté à sa tâche.

Tableau récapitulatif :

| Composant | Fonction | Exemples de matériaux |

|---|---|---|

| Serpentin de résistance | Génère de la chaleur par effet Joule | Alliage nickel-chrome (NiCr) |

| Isolation | Sécurité électrique et transfert thermique | Oxyde de magnésium (MgO) |

| Gaine | Protection et distribution de la chaleur | Acier, acier inoxydable, Incoloy |

| Bornes | Connexion électrique sécurisée | Divers métaux pour une faible résistance |

Besoin d'une solution de four à haute température sur mesure pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées telles que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer votre efficacité et votre sécurité de chauffage !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels éléments chauffants sont utilisés dans les fours tubulaires à haute température ? Découvrez le SiC et le MoSi2 pour la chaleur extrême

- Quelles sont les caractéristiques opérationnelles des éléments chauffants en SiC ? Maximiser les performances et l'efficacité à haute température

- Quelle est la température de fonctionnement du SiC ? Obtenez des performances fiables jusqu'à 1600°C

- Quels sont les avantages des éléments chauffants en carbure de silicium dans les fours dentaires ? Améliorer la qualité de la frittage de la zircone

- Quels types d'éléments chauffants sont couramment utilisés dans les fours à tube tombant ? Trouvez le bon élément pour vos besoins en température