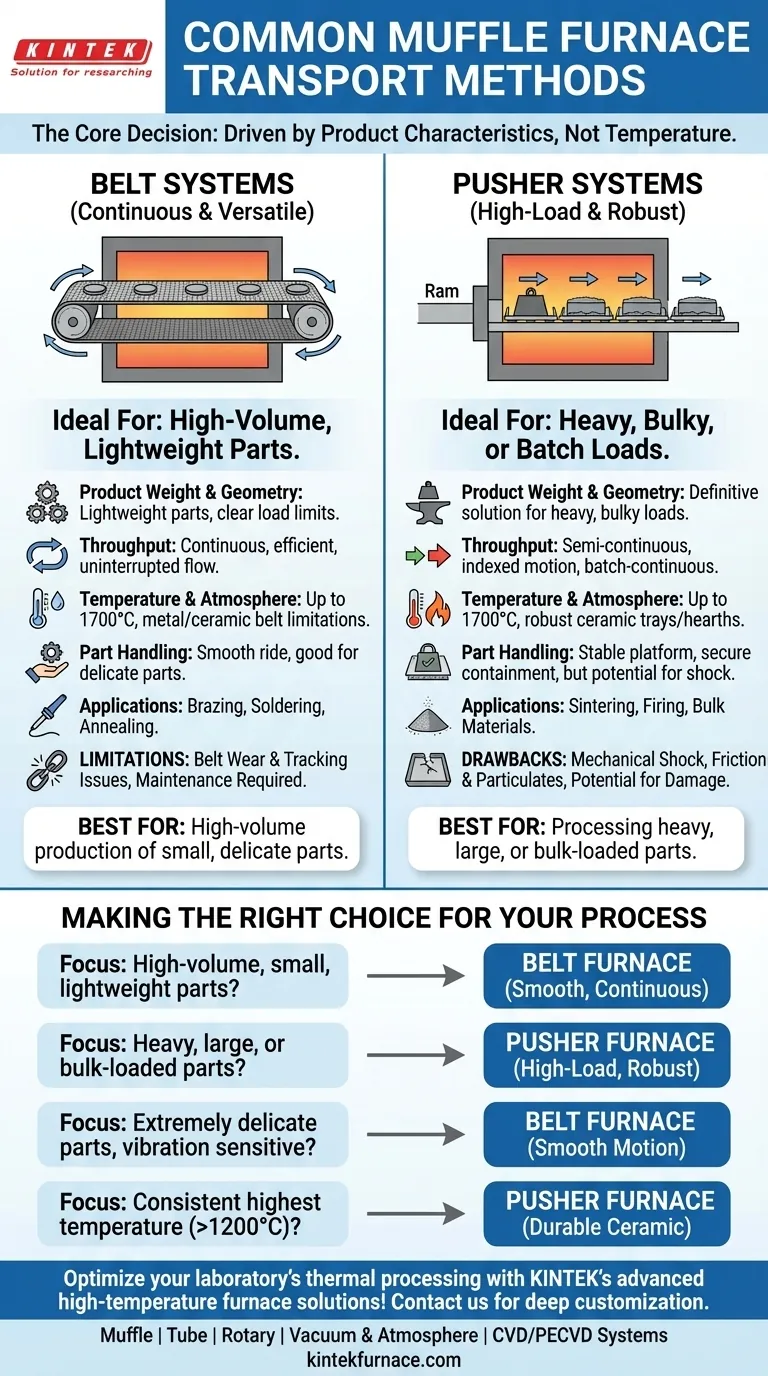

Dans les fours à moufle, les deux méthodes les plus courantes pour transporter les matériaux à travers la chambre de chauffage sont les systèmes à bande et les systèmes à pousseur. Un four à bande utilise une bande continue en alliage ou en céramique pour déplacer les pièces, ce qui en fait un choix très courant pour les processus continus sous atmosphère contrôlée. En revanche, un four à pousseur utilise un bélier pour pousser des plateaux ou des "nacelles" de matériau à travers le four dans une séquence semi-continue.

La décision fondamentale entre un système de transport à bande et un système à pousseur ne concerne pas la température du four ou la méthode de chauffage, mais les caractéristiques physiques de votre produit. Les bandes excellent pour le flux continu de pièces plus légères, tandis que les pousseurs sont conçus pour supporter des charges plus lourdes et plus volumineuses.

Déconstruction des mécanismes de transport

Pour choisir le bon four, vous devez d'abord comprendre les différences opérationnelles fondamentales entre les principales méthodes de transport. Chacune est conçue pour résoudre un ensemble différent de défis de manipulation des matériaux.

Le Four à Bande : Continu et Polyvalent

Un four à bande utilise une bande grillagée, généralement en alliage métallique à haute température ou en céramique avancée, qui circule en boucle continue à travers la chambre du four.

Les pièces sont placées directement sur la bande à l'entrée et sont transportées à travers les zones de chauffage et de refroidissement à une vitesse précisément contrôlée. Cette conception est idéale pour garantir que chaque pièce reçoit un profil thermique identique.

Grâce à leur fonctionnement continu et fluide, les fours à bande sont la norme pour de nombreuses applications à grand volume comme le brasage, la soudure et le recuit de composants plus petits.

Le Four à Pousseur : Charge Élevée et Robuste

Un four à pousseur fonctionne en utilisant un actionneur puissant (le "pousseur") pour faire avancer un train de plateaux ou de conteneurs à travers le four. Un nouveau plateau est chargé à l'entrée, poussant toute la ligne de plateaux d'une position vers l'avant.

Ce mouvement semi-continu et indexé le rend exceptionnellement bien adapté au traitement de pièces trop lourdes, grandes ou de forme irrégulière pour une bande. Les plateaux, souvent fabriqués en céramique robuste ou en alliages à haute température, offrent une plate-forme stable pour la charge.

Les systèmes à pousseur sont le choix privilégié pour des applications comme le frittage de grandes pièces en poudre métallique, la cuisson de blocs de céramique lourds ou le traitement de matériaux en vrac par lots.

Facteurs Clés Influant sur Votre Choix

Les spécifications de votre produit et de votre processus vous orienteront directement vers le système de transport optimal. Tenez compte de ces facteurs avant de prendre une décision.

Poids et Géométrie du Produit

C'est le facteur le plus critique. Les systèmes à bande ont une limite de charge claire par mètre carré. Si vos pièces sont lourdes, elles provoqueront un étirement excessif, un affaissement et une usure prématurée de la bande. Les fours à pousseur sont la solution définitive pour les charges lourdes.

Débit de Processus Requis

Pour une production à grand volume véritablement ininterrompue, un four à bande offre le flux continu le plus efficace. Un four à pousseur est mieux décrit comme semi-continu ou continu par lots, car son débit est dicté par la taille du plateau et le temps de cycle du mécanisme de pousseur.

Température de Fonctionnement et Atmosphère

Les deux systèmes peuvent fonctionner à très hautes températures (souvent jusqu'à 1700°C) et dans des atmosphères contrôlées. Cependant, le matériau de transport lui-même devient une variable clé. Les bandes en alliage métallique ont des limites de température, après quoi des bandes en céramique plus coûteuses sont nécessaires. Les fours à pousseur utilisent souvent des plateaux et des foyers en céramique épais et durables, intrinsèquement robustes aux températures extrêmes.

Manipulation et Placement des Pièces

Les pièces délicates qui pourraient être endommagées par la "poussée" d'un mécanisme de pousseur sont mieux adaptées au mouvement doux d'un four à bande. Inversement, les pièces qui pourraient rouler ou se déplacer sur une bande mobile peuvent être solidement contenues dans les plateaux d'un four à pousseur.

Comprendre les Compromis

Aucun système n'est parfait pour toutes les applications. Reconnaître les limitations inhérentes à chaque méthode est essentiel pour éviter des erreurs coûteuses.

Limitations du Système à Bande

La principale faiblesse d'un système à bande est la bande elle-même. C'est un élément d'entretien qui peut s'étirer, se déformer ou souffrir de problèmes de suivi et d'alignement avec le temps. Une défaillance inattendue de la bande peut entraîner des temps d'arrêt de production importants.

Inconvénients du Système à Pousseur

Le mouvement indexé d'un pousseur peut provoquer un choc mécanique sur la charge du produit, ce qui est inacceptable pour certains assemblages délicats. De plus, le frottement entre les plateaux et le foyer du four peut entraîner de l'usure et générer des particules, une préoccupation potentielle dans les applications de haute pureté.

Faire le Bon Choix pour Votre Processus

Votre décision doit être le reflet direct de vos exigences de fabrication. Utilisez les directives suivantes pour orienter votre choix.

- Si votre objectif principal est la production à grand volume de petites pièces légères : Un four à bande est la norme de l'industrie et fournira le débit continu le plus efficace.

- Si votre objectif principal est le traitement de pièces lourdes, grandes ou en vrac : Un four à pousseur est spécifiquement conçu pour la capacité de charge élevée et la robustesse dont vous avez besoin.

- Si votre objectif principal est le traitement de pièces extrêmement délicates sensibles aux vibrations : Le mouvement fluide et continu d'un four à bande est le choix supérieur.

- Si votre objectif principal est de fonctionner constamment à l'extrémité supérieure du spectre de température (>1200°C) : Un four à pousseur avec un foyer et un système de plateaux en céramique robustes offre souvent une plus grande durabilité à long terme.

Comprendre ces différences fondamentales de transport vous permet de choisir un four qui correspond parfaitement à vos objectifs de production et à vos exigences matérielles.

Tableau Récapitulatif :

| Méthode de Transport | Idéal Pour | Caractéristiques Clés |

|---|---|---|

| Système à Bande | Pièces légères, processus continus à grand volume | Fonctionnement fluide, idéal pour le brasage, la soudure, le recuit |

| Système à Pousseur | Charges lourdes ou volumineuses, applications à haute température | Manipulation robuste, semi-continu, adapté au frittage, à la cuisson |

Optimisez le traitement thermique de votre laboratoire avec les solutions avancées de fours à haute température de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes fiables tels que les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la fonction principale d'un four à moufle dans l'activation de la biomasse ? Optimiser la carbonisation et le développement des pores

- Comment le chauffage à haute température facilite-t-il la conversion des balles de riz en précurseurs inorganiques pour l'extraction de silice ?

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelle est la fonction d'un four à moufle dans la modification du LSCF ? Obtenir une base thermique précise pour les céramiques avancées

- Quelle est la fonction d'un four à moufle haute température dans la préparation du HZSM-5 ? Maîtriser l'activation catalytique