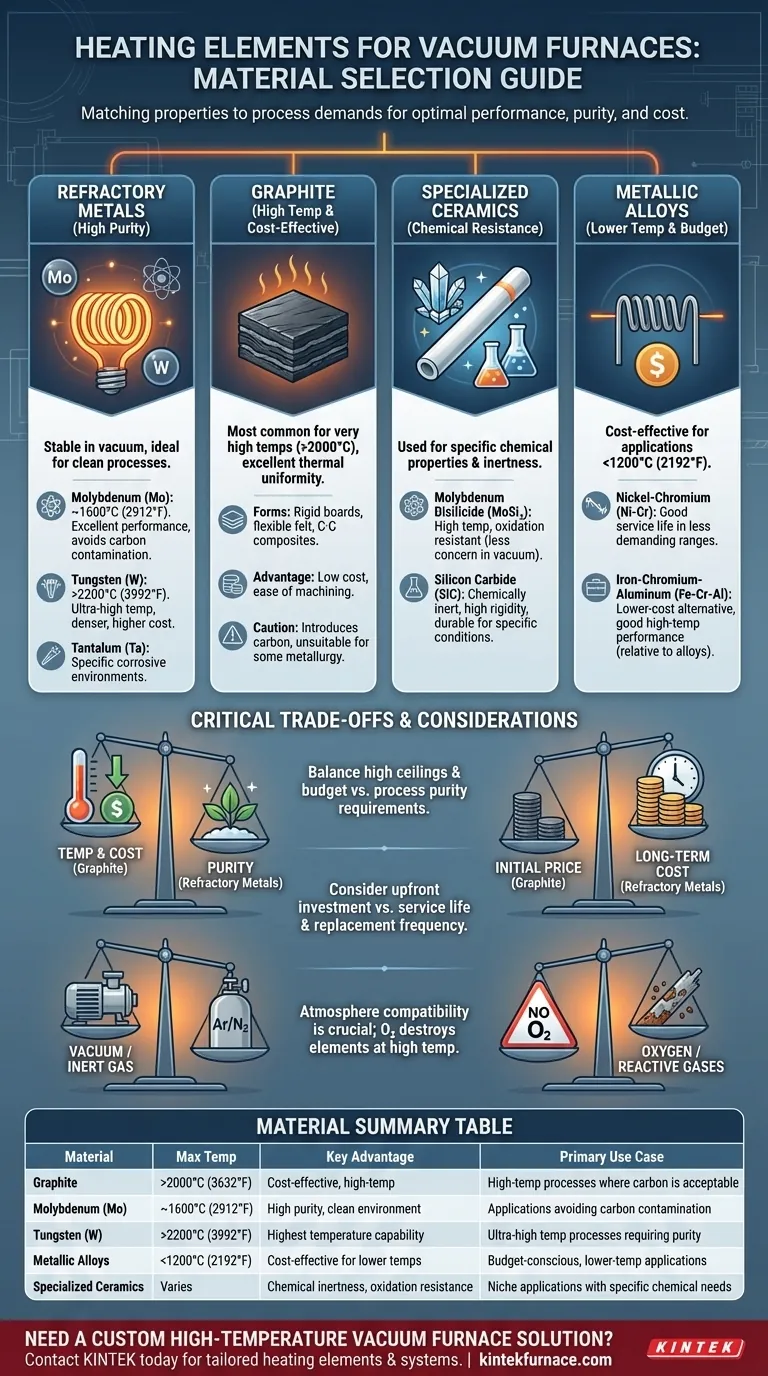

Le choix du matériau de l'élément chauffant dans un four sous vide est régi par un principe simple : faire correspondre les propriétés du matériau aux exigences du processus. Les matériaux les plus courants se répartissent en deux catégories principales : les métaux réfractaires, tels que le molybdène et le tungstène, qui sont privilégiés pour les processus de haute pureté ; et le graphite, qui est la norme pour les applications à très haute température où la présence de carbone est acceptable. Les céramiques spécialisées et les alliages métalliques répondent à des exigences plus spécifiques.

La sélection d'un élément chauffant n'est pas un choix isolé ; elle définit la capacité opérationnelle globale du four. Votre décision entre des éléments métalliques et non métalliques dictera la température atteignable, la pureté du processus et les coûts d'exploitation à long terme.

Les principales catégories de matériaux

Pour comprendre quel élément convient à une tâche donnée, il est essentiel de décomposer les principaux groupes de matériaux et leurs caractéristiques intrinsèques dans un environnement sous vide.

Métaux réfractaires (Molybdène & Tungstène)

Les métaux réfractaires sont le moteur des applications sous vide propres et à haute température. Ils se caractérisent par des points de fusion extrêmement élevés et une stabilité sous vide.

Le molybdène (Mo) est l'élément métallique réfractaire le plus courant. Il offre d'excellentes performances pour les processus jusqu'à environ 1600°C (2912°F) et est idéal pour les applications où la contamination par le carbone doit être évitée.

Le tungstène (W) est utilisé lorsque les températures doivent dépasser les limites du molybdène, capable de fonctionner jusqu'à 2200°C (3992°F) ou même plus. Il est plus dense et généralement plus cher que le molybdène.

Le tantale (Ta) est une autre option, souvent utilisée dans des environnements corrosifs spécifiques, mais il est moins courant que le molybdène ou le tungstène pour les applications de chauffage générales en raison de son coût.

Graphite

Le graphite est le matériau le plus répandu pour les fours sous vide à très haute température, souvent utilisé pour des applications dépassant 2000°C (3632°F).

Ses principaux avantages sont son faible coût, sa facilité d'usinage et sa capacité à supporter des températures extrêmement élevées. Les éléments en graphite offrent également une excellente uniformité thermique.

Ces éléments sont disponibles sous diverses formes, notamment des plaques de graphite rigides, du feutre de graphite flexible ou des composites carbone-carbone durables.

Céramiques spécialisées

Les éléments céramiques sont utilisés lorsque des propriétés chimiques spécifiques sont requises, telles qu'une résistance extrême à l'oxydation ou une interaction avec les matériaux du processus.

Le disiliciure de molybdène (MoSi₂) est un composite céramique qui peut fonctionner à des températures élevées et offre une excellente résistance à l'oxydation, bien que cela soit moins préoccupant dans un vide approprié.

Le carbure de silicium (SiC) est connu pour son inertie chimique et sa grande rigidité. C'est un choix durable pour des conditions atmosphériques spécifiques ou lorsque les éléments métalliques ne conviennent pas.

Alliages métalliques

Pour les applications sous vide à basse température, généralement inférieures à 1200°C (2192°F), les alliages résistifs traditionnels constituent une solution économique.

Les alliages Nickel-Chrome (Ni-Cr) sont ductiles et offrent une bonne durée de vie dans des plages de température moins exigeantes.

Les alliages Fer-Chrome-Aluminium (Fe-Cr-Al) constituent une alternative moins coûteuse aux Ni-Cr avec de bonnes performances à haute température, bien qu'encore nettement inférieures à celles des métaux réfractaires ou du graphite.

Comprendre les compromis critiques

Le choix d'un élément chauffant implique d'équilibrer des priorités concurrentes. Votre décision aura un impact direct sur les performances du four, sa longévité et son coût d'exploitation.

Température vs. Pureté du processus

C'est le compromis le plus fondamental. Le graphite offre les plafonds de température les plus élevés au coût le plus bas, mais il peut introduire du carbone dans l'atmosphère du processus, ce qui est inacceptable pour de nombreuses applications métallurgiques.

Les métaux réfractaires offrent un environnement de chauffage exceptionnellement propre, garantissant une grande pureté du produit. Cependant, ils sont plus chers et ont des limites de température pratiques.

Coût de possession

Le prix d'achat initial n'est qu'une partie de l'équation. Les éléments en graphite peuvent être moins chers à l'achat, mais peuvent être plus fragiles et nécessiter un remplacement plus fréquent en fonction des cycles de processus.

Les éléments en métaux réfractaires ont souvent une durée de vie plus longue dans un vide propre et stable, ce qui justifie leur investissement initial plus élevé. Leur efficacité et leur durabilité contribuent à un coût de possession à long terme plus faible.

Compatibilité atmosphérique

Tous les matériaux d'éléments chauffants courants sont conçus pour être utilisés sous vide ou dans une atmosphère de gaz inerte. L'introduction d'oxygène ou de gaz réactifs à haute température les détruira.

Le graphite s'oxyde rapidement en gaz si le vide est perdu à température. Les métaux réfractaires sont également très sensibles à l'oxydation, ce qui les rend fragiles et sujets à la défaillance.

Maintenance et installation

Les éléments en graphite sont généralement connectés à l'aide de ponts en graphite boulonnés, tandis que les éléments métalliques sont soudés ou fixés mécaniquement. Les deux sont montés sur des isolateurs céramiques de haute pureté.

La contamination de ces isolateurs par de la poussière de carbone (provenant du graphite) ou des vapeurs métalliques condensées peut créer des courts-circuits électriques. Un nettoyage régulier et une manipulation soigneuse sont essentiels pour un fonctionnement fiable.

Sélectionner le bon élément pour votre application

Votre choix doit être guidé par votre exigence de processus la plus importante.

- Si votre objectif principal est la température maximale et la rentabilité : Le graphite est le choix par défaut, à condition que le potentiel de transfert de carbone soit acceptable pour votre processus.

- Si votre objectif principal est une grande pureté et un environnement de processus propre : Les métaux réfractaires comme le molybdène (jusqu'à 1600°C) ou le tungstène (pour des températures plus élevées) sont l'option supérieure.

- Si votre objectif principal est un environnement chimique spécifique ou une résistance à la corrosion : Les céramiques spécialisées comme le disiliciure de molybdène (MoSi₂) doivent être étudiées pour leurs propriétés uniques.

- Si votre objectif principal est des applications à basse température (inférieures à 1200°C) avec un budget limité : Les alliages métalliques comme le Fe-Cr-Al offrent une solution pratique et fiable.

En alignant les propriétés fondamentales de l'élément chauffant avec vos objectifs opérationnels spécifiques, vous assurez la fiabilité et le succès à long terme de votre traitement thermique.

Tableau récapitulatif :

| Matériau | Température Max | Avantage Clé | Cas d'utilisation principal |

|---|---|---|---|

| Graphite | > 2000°C (3632°F) | Rentable, haute température | Processus à haute température où le carbone est acceptable |

| Molybdène (Mo) | ~1600°C (2912°F) | Haute pureté, environnement propre | Applications évitant la contamination par le carbone |

| Tungstène (W) | > 2200°C (3992°F) | Capacité de température la plus élevée | Processus à ultra-haute température nécessitant de la pureté |

| Alliages métalliques | < 1200°C (2192°F) | Rentable pour les basses températures | Applications à basse température, soucieuses du budget |

| Céramiques spécialisées | Varie | Inertie chimique, résistance à l'oxydation | Applications de niche avec des besoins chimiques spécifiques |

Besoin d'un four sous vide à haute température avec l'élément chauffant parfait ?

Le choix de l'élément chauffant est essentiel à la réussite de votre processus. KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir aux laboratoires diversifiés des solutions avancées de fours à haute température.

Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie. Nous pouvons concevoir avec précision l'élément chauffant et le système de four pour répondre à vos exigences uniques en matière de température, de pureté et de budget.

Laissez-nous vous aider à atteindre des performances et une fiabilité optimales. Contactez nos experts dès aujourd'hui pour discuter de votre application et recevoir une solution sur mesure.

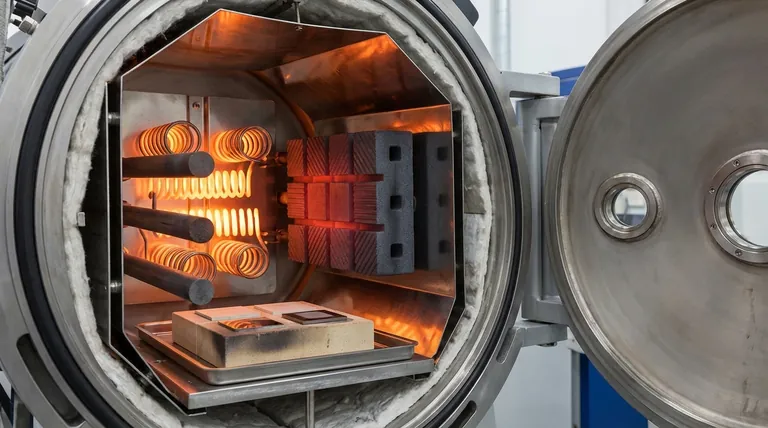

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase