À la base, une atmosphère de four est un environnement chimique soigneusement contrôlé conçu pour interagir avec la surface d'un métal pendant le traitement thermique. Les gaz les plus couramment utilisés sont l'azote, l'hydrogène, le monoxyde de carbone, le dioxyde de carbone, l'oxygène et les gaz inertes comme l'argon, souvent en mélanges. Leur rôle est soit de protéger le matériau contre les changements indésirables, soit de modifier délibérément sa chimie et ses propriétés de surface.

L'essentiel est d'arrêter de considérer l'atmosphère du four comme un espace vide. Considérez-la plutôt comme un ingrédient actif dans votre processus métallurgique, capable de protéger, de nettoyer, d'ajouter ou de retirer des éléments de la surface de votre pièce.

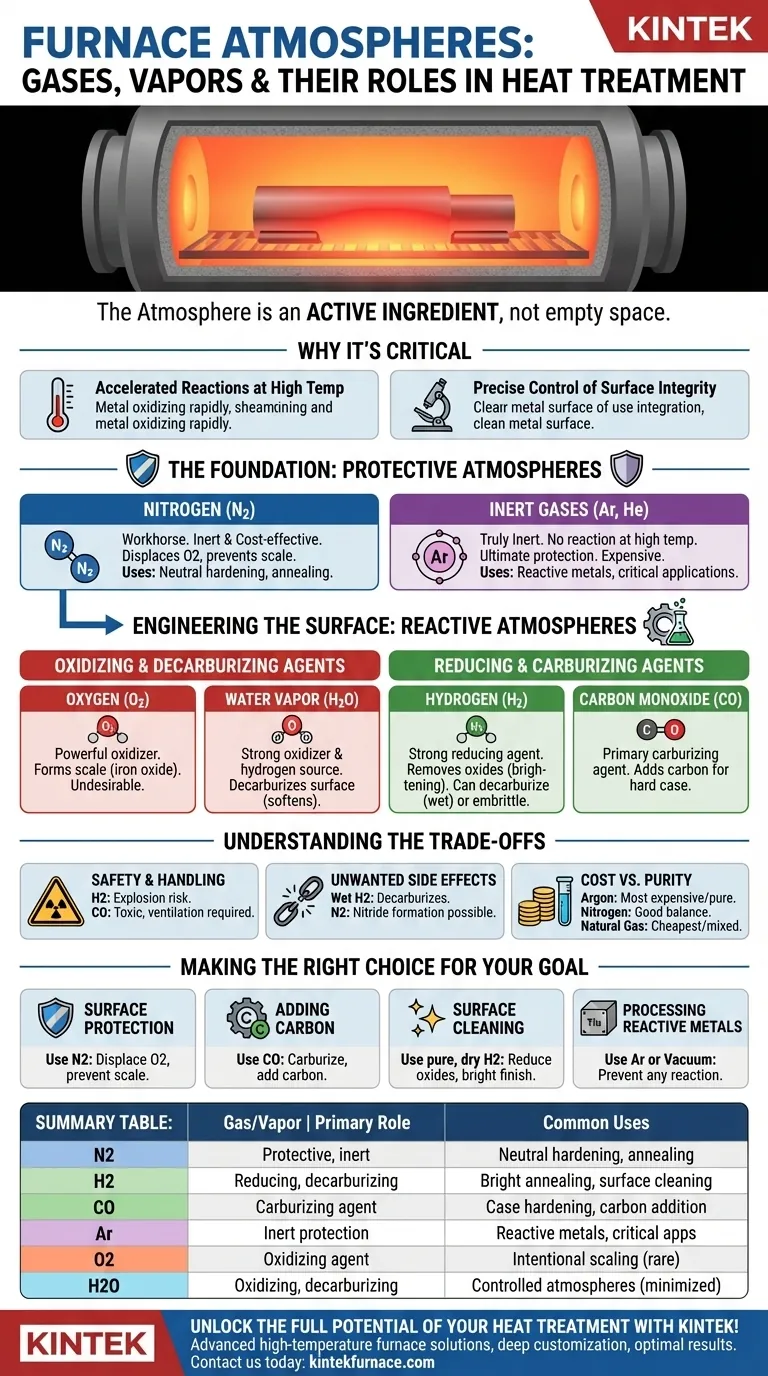

Pourquoi l'atmosphère du four est essentielle

Pendant le traitement thermique, les températures élevées accélèrent considérablement les réactions chimiques. Un matériau stable à l'air ambiant sera rapidement oxydé, ou « écumé », lorsqu'il est chauffé dans ce même air.

Le contrôle de l'atmosphère du four vous permet de dicter quelles réactions chimiques sont autorisées à se produire, vous donnant un contrôle précis sur l'intégrité de la surface, la dureté et l'apparence du produit final.

La base : les atmosphères protectrices

La fonction la plus élémentaire d'une atmosphère contrôlée est d'empêcher les réactions indésirables, principalement l'oxydation et la décarburation.

Azote (N2) L'azote est le cheval de bataille des atmosphères protectrices car il est relativement inerte et économique. Il déplace l'oxygène, empêchant la formation de calamine d'oxyde sur la surface de la pièce.

Il est largement utilisé pour des processus tels que le durcissement neutre et le recuit où l'objectif est de chauffer et de refroidir la pièce sans modifier sa chimie de surface.

Gaz inertes (Argon, Hélium) Les gaz comme l'Argon (Ar) sont véritablement inertes, ce qui signifie qu'ils ne réagissent pas avec le métal même à très haute température.

Bien qu'ils offrent la protection ultime, ils sont nettement plus coûteux que l'azote. Leur utilisation est généralement réservée aux métaux très réactifs comme le titane ou aux applications critiques où même la légère réactivité de l'azote est inacceptable.

Ingénierie de la surface : atmosphères réactives

Au-delà de la simple protection, les gaz réactifs sont utilisés pour modifier intentionnellement la surface de l'acier. C'est là que vous pouvez ajouter ou retirer des éléments spécifiques.

Agents oxydants et décarburants

Ces gaz sont souvent considérés comme des contaminants qui doivent être minimisés, mais ils peuvent être utilisés intentionnellement dans certains processus.

Oxygène (O2) L'oxygène est un puissant agent oxydant. Même en petites quantités, il réagit avec le fer pour former de l'oxyde de fer, ou calamine. Sa présence est presque toujours indésirable dans les traitements thermiques de haute qualité.

Vapeur d'eau (H2O) Souvent négligée, la vapeur d'eau est également un agent oxydant puissant aux températures de traitement thermique. Elle est également une source d'hydrogène, ce qui peut entraîner une décarburation — le retrait du carbone de la surface de l'acier, résultant en une couche externe tendre.

Agents réducteurs et cémentants

Ces gaz sont utilisés pour nettoyer la surface ou y ajouter du carbone.

Hydrogène (H2) L'hydrogène est un puissant agent réducteur, ce qui signifie qu'il inverse activement l'oxydation. Il réagit avec et élimine les oxydes de fer à la surface, un processus connu sous le nom de « décapage brillant » (brightening).

Cependant, l'hydrogène est également un puissant agent décarburant en présence de toute humidité, et il peut provoquer une fragilisation par l'hydrogène dans certains aciers à haute résistance.

Monoxyde de carbone (CO) Le monoxyde de carbone est le gaz principal utilisé pour la cémentation. Il se décompose à la surface de l'acier, introduisant des atomes de carbone qui diffusent dans le matériau pour créer une couche externe dure et résistante à l'usure.

Comprendre les compromis

Le choix d'une atmosphère de four implique d'équilibrer l'efficacité chimique, la sécurité et le coût.

Sécurité et manipulation

L'Hydrogène (H2) est extrêmement inflammable et présente un risque d'explosion s'il n'est pas manipulé selon des protocoles de sécurité stricts. Le Monoxyde de carbone (CO) est très toxique et nécessite une surveillance de l'atmosphère et une ventilation robuste.

Effets secondaires indésirables

L'hydrogène « humide » (contenant de la vapeur d'eau) décarbure agressivement l'acier, ce qui est souvent l'opposé du résultat souhaité. De l'hydrogène « sec » est nécessaire pour agir uniquement comme agent réducteur.

Bien que l'azote soit majoritairement inerte, il peut former des nitrures à la surface de certains aciers alliés, ce qui peut être indésirable.

Coût contre pureté

L'atmosphère protectrice la moins chère est générée à partir de gaz naturel brûlé, mais elle contient un mélange de N2, CO, CO2 et H2O qui doit être soigneusement équilibré. Le plus cher et le plus pur est l'Argon. L'Azote offre un excellent équilibre entre coût et qualité protectrice pour la plupart des applications.

Faire le bon choix pour votre objectif

L'atmosphère idéale est dictée entièrement par le résultat souhaité de votre processus de traitement thermique.

- Si votre objectif principal est la protection de surface (durcissement neutre, recuit) : Utilisez une atmosphère à base d'azote pour déplacer l'oxygène et prévenir la formation de calamine.

- Si votre objectif principal est l'ajout de carbone (durcissement de surface) : Utilisez une atmosphère endothermique riche en monoxyde de carbone (CO) pour faciliter le transfert de carbone dans l'acier.

- Si votre objectif principal est le nettoyage de surface (recuit brillant des aciers inoxydables) : Utilisez une atmosphère d'hydrogène pure et sèche pour réduire tous les oxydes de surface existants pour une finition brillante.

- Si votre objectif principal est le traitement de métaux réactifs (titane, alliages exotiques) : Utilisez un gaz inerte pur comme l'Argon ou effectuez le processus sous vide poussé pour éviter toute réaction gaz-métal.

Maîtriser le traitement thermique commence par comprendre et contrôler les réactions chimiques invisibles qui se produisent à l'intérieur de votre four.

Tableau récapitulatif :

| Gaz/Vapeur | Rôle principal | Utilisations courantes |

|---|---|---|

| Azote (N2) | Protecteur, inerte | Durcissement neutre, recuit |

| Hydrogène (H2) | Agent réducteur, décarburant | Recuit brillant, nettoyage de surface |

| Monoxyde de carbone (CO) | Agent cémentant | Durcissement de surface, ajout de carbone |

| Argon (Ar) | Protection inerte | Métaux réactifs, applications critiques |

| Oxygène (O2) | Agent oxydant | Écaillement intentionnel (rare) |

| Vapeur d'eau (H2O) | Oxydant, décarburant | Atmosphères contrôlées (minimisé) |

Libérez le plein potentiel de votre traitement thermique avec KINTEK !

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit divers laboratoires avec des solutions de fours à haute température avancées. Notre gamme de produits — y compris les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD — est complétée par une solide capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous vous concentriez sur la protection de surface, la cémentation ou le traitement de métaux réactifs, nos atmosphères de four sur mesure et nos équipements fiables garantissent des résultats optimaux, une efficacité accrue et des propriétés matérielles supérieures. Ne laissez pas les réactions incontrôlées compromettre vos résultats — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins spécifiques et faire progresser vos innovations !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment fonctionne le système de contrôle de la température dans un four de recuit à atmosphère de type boîte ? Atteindre une gestion thermique précise

- Quel est le but de l'utilisation d'un four à atmosphère à haute température pour le nettoyage secondaire des fibres de carbone recyclées ?

- Pourquoi le traitement thermique sous atmosphère inerte est-il important pour l'acier ? Prévenir l'oxydation pour une finition et des performances supérieures

- Quel rôle joue un four atmosphérique de qualité industrielle dans les tests de simulation d'incendie ? Maîtriser les normes de sécurité ASTM

- Pourquoi un four de réaction à haute température avec contrôle de CO2 est-il nécessaire pour le charbon actif ? Libérer un maximum de porosité

- Dans quels contextes les fours à atmosphère contrôlée sont-ils couramment utilisés ? Essentiels pour le traitement des matériaux de haute pureté.

- Quel est le but de l'introduction d'une atmosphère protectrice d'azote lors du recuit continu de l'acier au silicium ?

- Quel est le niveau de vide maximal pour un four à atmosphère de vide faible ? Spécifications clés pour le traitement thermique industriel