Essentiellement, un four à chambre est un outil de traitement thermique très polyvalent utilisé dans les industries et les laboratoires pour le traitement thermique, les tests de matériaux et la synthèse à haute température. Ses applications courantes comprennent le recuit, le revenu et la trempe de petites pièces métalliques ; le frittage de céramiques ; et l'exécution d'analyses de qualité dans des contextes de recherche.

La valeur fondamentale d'un four à chambre n'est pas seulement sa capacité à chauffer, mais sa capacité à fournir une chaleur précise et uniforme à un lot statique de matériaux. Cela en fait le choix définitif pour les processus où la cohérence et la répétabilité sont plus critiques que le débit continu.

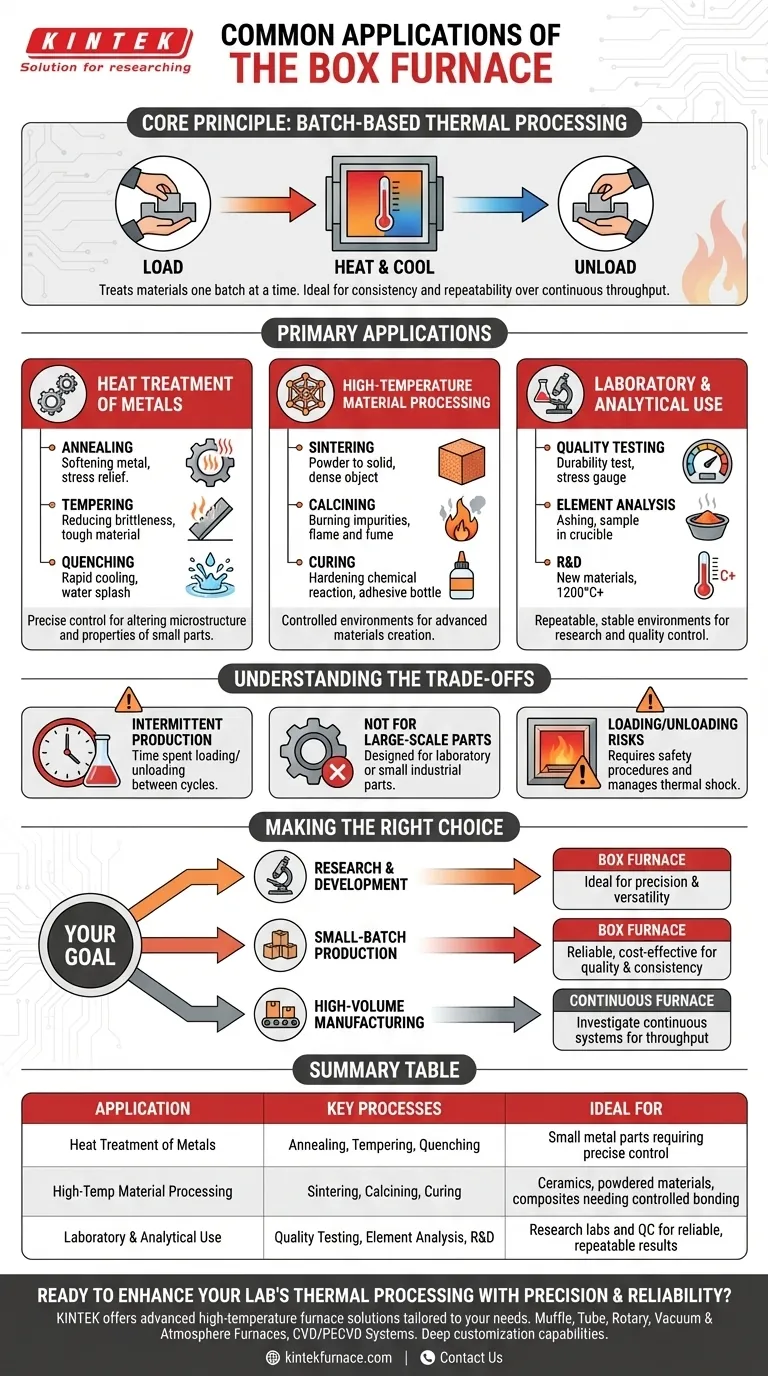

Le Principe de Base : Traitement Thermique par Lots

Un four à chambre fonctionne selon un principe simple mais puissant : traiter les matériaux un lot à la fois. Contrairement à un four continu où les matériaux se déplacent sur un convoyeur, un four à chambre traite une charge statique à l'intérieur d'une chambre autonome.

Fonctionnement : Le Cycle Chargement-Chauffage-Refroidissement

Les matériaux sont chargés dans le four par une seule porte. Le four exécute ensuite un profil programmé de chauffage, de maintien (maintien à température) et de refroidissement. Une fois le cycle terminé, la porte est ouverte et le lot fini est retiré. Ceci est connu sous le nom de production intermittente.

Avantage Clé : Uniformité de la Température

Étant donné que la chambre est scellée et que la charge ne bouge pas, un four à chambre excelle à fournir une distribution de chaleur très uniforme. Cela garantit que chaque pièce du lot reçoit exactement le même traitement thermique, ce qui est essentiel pour des propriétés matérielles constantes.

Avantage Clé : Polyvalence Inégalée

La conception simple et fermée permet à un four à chambre de gérer une vaste gamme de matériaux et de processus. Le même four peut être utilisé pour recuire de l'acier un jour et fritter de la céramique le lendemain, simplement en changeant les réglages de température et de temps.

Applications Primaires dans l'Industrie et la Recherche

Les caractéristiques uniques du four à chambre le rendent indispensable pour plusieurs applications clés où la précision est primordiale.

Traitement Thermique des Métaux

C'est une utilisation industrielle principale, en particulier pour les composants plus petits. Le contrôle précis du four est idéal pour modifier la microstructure des métaux afin d'obtenir la dureté, la ténacité ou la ductilité souhaitées.

- Recuit : Chauffer et refroidir lentement le métal pour l'adoucir et améliorer son usinabilité.

- Revenu : Chauffer une pièce préalablement durcie à une température plus basse pour réduire la fragilité.

- Trempe : Refroidir rapidement une pièce après chauffage pour la maintenir dans un état durci.

Traitement des Matériaux à Haute Température

De nombreux matériaux avancés nécessitent des environnements à haute température soigneusement contrôlés pour leur création.

- Frittage : Chauffer des matériaux en poudre (comme les céramiques ou les métaux) en dessous de leur point de fusion pour les amener à se lier et à former un objet solide et dense.

- Calcination : Chauffer un matériau à haute température pour brûler les impuretés ou induire une transition de phase.

- Durcissement : Utiliser la chaleur pour déclencher une réaction chimique afin de durcir un matériau, comme un adhésif ou un composite.

Utilisation en Laboratoire et en Analyse

Dans la recherche et le contrôle qualité, la répétabilité est essentielle. Les fours à chambre fournissent l'environnement stable et contrôlé nécessaire pour des tests fiables.

- Tests de Qualité : Soumettre des matériaux ou des composants à des températures extrêmes pour tester leur durabilité et leurs performances.

- Analyse Élémentaire : Brûler la matière organique d'un échantillon (calcination) pour analyser sa teneur inorganique.

- Recherche et Développement : Utilisé dans les universités et les instituts scientifiques pour développer de nouveaux matériaux et processus à des températures atteignant souvent 1200 °C ou plus.

Comprendre les Compromis

Bien qu'incroyablement utile, le four à chambre n'est pas le bon outil pour toutes les tâches. Sa conception comporte des limites inhérentes.

La Contrainte de la Production Intermittente

La nature par lots d'un four à chambre le rend inapproprié pour la fabrication continue à haut volume. Le temps passé à charger, décharger et refroidir le four entre les cycles crée un goulot d'étranglement que les fours de type convoyeur évitent.

Ne Convient Pas aux Pièces de Grande Taille

La plupart des fours à chambre sont conçus pour des échantillons à l'échelle du laboratoire ou de petites pièces industrielles. Le traitement de composants très grands ou lourds nécessite des solutions de fours plus grandes et souvent personnalisées.

Gestion Soignée du Chargement/Déchargement

L'ouverture de la porte d'un four chaud introduit un changement de température important et expose l'opérateur à la chaleur. Cela nécessite des procédures de sécurité établies et peut induire un choc thermique dans des matériaux très sensibles si cela n'est pas géré correctement.

Faire le Bon Choix pour Votre Objectif

Le choix d'un four dépend entièrement de vos besoins opérationnels en matière de précision, de volume et de type de matériau.

- Si votre objectif principal est la recherche et le développement : La précision, la polyvalence et la répétabilité d'un four à chambre en font un choix idéal pour le développement de processus et l'analyse des matériaux.

- Si votre objectif principal est la production en petits lots : Un four à chambre offre une méthode très fiable et rentable pour le traitement thermique ou le traitement des composants où la qualité et la cohérence sont critiques.

- Si votre objectif principal est la fabrication à haut volume : Vous devriez étudier les systèmes de fours continus, car le traitement par lots d'un four à chambre limitera votre débit.

En fin de compte, comprendre le rôle du four à chambre en tant qu'outil précis et orienté par lots est la clé pour exploiter sa puissance pour vos besoins spécifiques de traitement des matériaux.

Tableau Récapitulatif :

| Application | Processus Clés | Idéal Pour |

|---|---|---|

| Traitement Thermique des Métaux | Recuit, Revenu, Trempe | Petites pièces métalliques nécessitant un contrôle précis de la dureté et de la ténacité |

| Traitement des Matériaux à Haute Température | Frittage, Calcination, Durcissement | Céramiques, matériaux en poudre et composites nécessitant une liaison contrôlée |

| Utilisation en Laboratoire et en Analyse | Tests de Qualité, Analyse Élémentaire, R&D | Laboratoires de recherche et contrôle qualité pour des résultats fiables et reproductibles |

Prêt à améliorer le traitement thermique de votre laboratoire avec précision et fiabilité ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, à vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Que vous soyez dans la recherche, la production en petits lots ou que vous ayez besoin d'un traitement thermique spécialisé, nos solutions garantissent des performances et une efficacité constantes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets et vous fournir le four parfait pour vos applications !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température