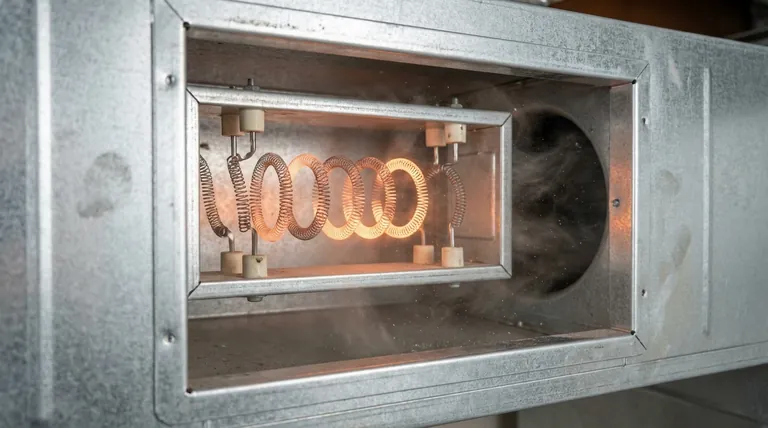

À la base, les résistances à serpentin ouvert se définissent par leur conception simple mais très efficace : une bobine de fil à résistance électrique est suspendue par des isolateurs directement dans le chemin du flux d'air qu'elle est censée chauffer. Cette construction, utilisant généralement des alliages de nickel-chrome (NiCr) ou de fer-chrome-aluminium (FeCrAl) pour la bobine et de la céramique ou du mica pour les isolateurs, permet un transfert d'énergie immédiat et efficace de l'élément chauffant à l'air.

L'avantage principal d'une résistance à serpentin ouvert est son efficacité thermique exceptionnelle et son temps de réponse rapide. Cependant, cette conception à exposition directe signifie que ses performances et sa sécurité dépendent de manière critique d'un environnement de fonctionnement propre et non dangereux.

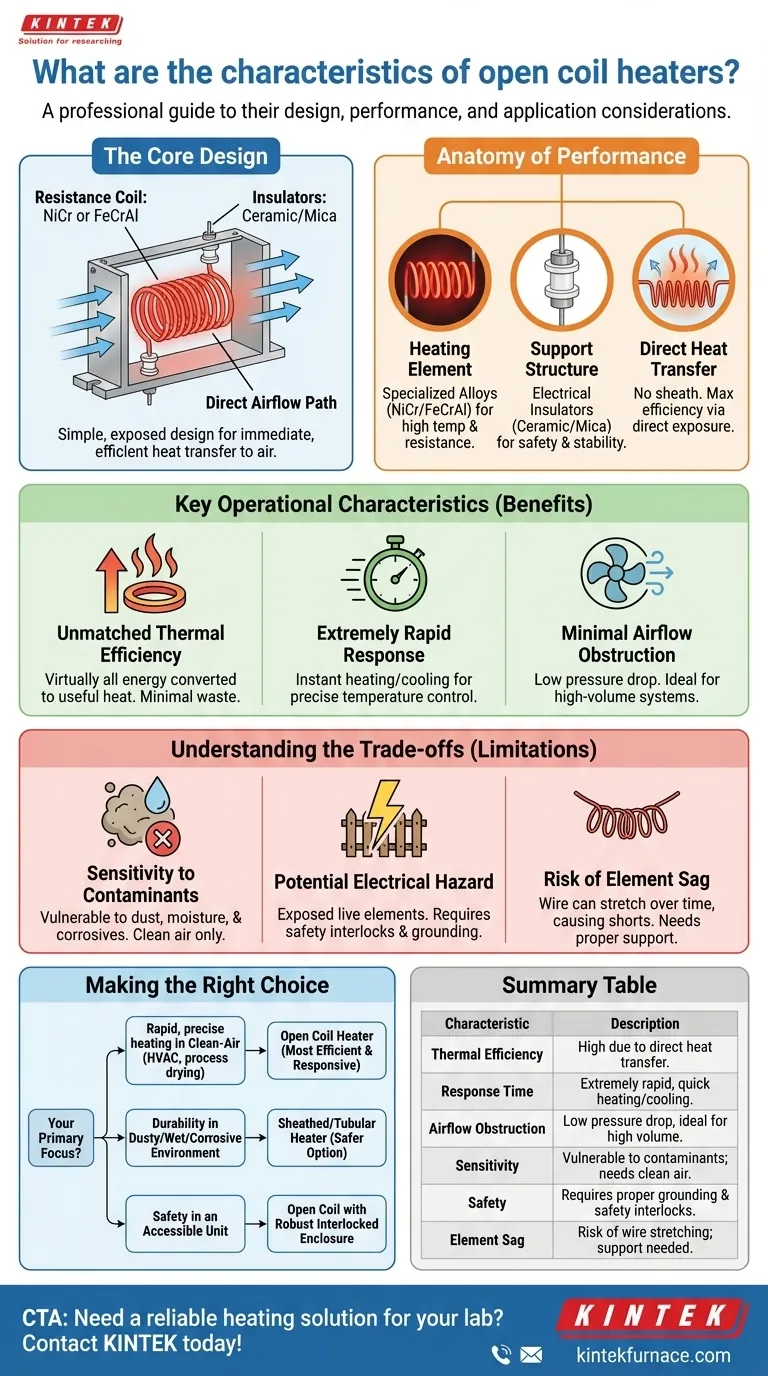

L'anatomie de la performance

Comprendre comment une résistance à serpentin ouvert est construite révèle pourquoi elle se comporte comme elle le fait. Ses caractéristiques sont le résultat direct de sa conception minimaliste et fonctionnelle.

L'élément chauffant : les serpentins de résistance

Le cœur du chauffage est la bobine elle-même. Elle est fabriquée à partir d'alliages spécialisés tels que le NiCr ou le FeCrAl, choisis pour leur capacité à résister aux températures élevées et à l'oxydation tout en fournissant la résistance électrique nécessaire pour générer de la chaleur.

L'alliage spécifique, le calibre du fil (diamètre) et les dimensions de la bobine sont soigneusement conçus pour atteindre la puissance en watts souhaitée à une tension spécifique.

La structure de support : les isolateurs

La bobine sous tension ne doit toucher aucune surface conductrice. Elle est suspendue dans un cadre à l'aide d'isolateurs en céramique ou en mica.

Ces matériaux sont d'excellents isolants électriques et sont capables de supporter les températures de fonctionnement élevées de la bobine sans se dégrader, assurant à la fois la sécurité et l'intégrité structurelle.

Le principe : transfert de chaleur direct

La caractéristique déterminante d'une résistance à serpentin ouvert est l'exposition directe de l'élément chauffant au milieu (généralement l'air).

Contrairement aux résistances gainées où l'énergie doit d'abord traverser un tube extérieur et une isolation, ici, la chaleur rayonne directement de la surface de la bobine vers l'air qui passe, permettant une efficacité maximale.

Caractéristiques opérationnelles clés

La conception d'une résistance à serpentin ouvert se traduit directement par un ensemble distinct d'avantages de performance qui en font le choix idéal pour des applications spécifiques.

Efficacité thermique inégalée

Parce qu'il n'y a pas de gaine ou de matériau intermédiaire à chauffer au préalable, pratiquement toute l'énergie électrique est convertie directement en chaleur utile dans le flux d'air. Cela entraîne un gaspillage d'énergie minimal et des coûts d'exploitation réduits.

Réponse extrêmement rapide

La faible masse thermique du fil mince permet à la bobine d'atteindre presque instantanément sa température de fonctionnement lorsque l'alimentation est appliquée. Elle refroidit également très rapidement lorsque l'alimentation est coupée, ce qui rend ces résistances idéales pour les applications nécessitant un contrôle de température précis et rapide.

Obstruction minimale du flux d'air

La structure « ouverte » de l'assemblage de la bobine présente une très faible résistance à l'écoulement de l'air. Cette faible chute de pression est un avantage critique dans les systèmes CVC, les chauffages de conduits et les séchoirs industriels où le maintien d'un volume et d'une vitesse d'air élevés est essentiel pour la performance.

Comprendre les compromis

La même conception qui offre une si grande efficacité introduit également des limitations spécifiques qui doivent être respectées. Les ignorer peut entraîner une défaillance prématurée et des risques pour la sécurité.

Sensibilité aux contaminants

Les serpentins exposés sont vulnérables. Si le flux d'air contient de la poussière, de l'humidité ou des vapeurs corrosives, ces contaminants peuvent s'accumuler sur l'élément chaud. Cela peut créer des points chauds, provoquer la dégradation de l'élément ou entraîner un court-circuit électrique.

Pour cette raison, les résistances à serpentin ouvert ne conviennent qu'aux applications d'air propre.

Danger électrique potentiel

Étant donné que les éléments chauffants sont sous tension et exposés, la sécurité est primordiale. L'ensemble de la résistance doit être installé dans un boîtier correctement mis à la terre avec des verrous de sécurité (par exemple, sur les panneaux d'accès) pour éviter tout contact humain accidentel et le risque de choc électrique.

Risque d'affaissement de l'élément

Sur des centaines de cycles de chauffage, le fil de résistance peut lentement s'étirer ou « s'affaisser » sous son propre poids, en particulier dans les applications montées horizontalement. Une conception appropriée comprend des points de support suffisants pour atténuer cela, mais si un affaissement se produit, il peut provoquer le contact des bobines, entraînant un court-circuit et une défaillance immédiate.

Faire le bon choix pour votre application

La sélection de la bonne technologie de chauffage nécessite de trouver un équilibre entre l'efficacité, la durabilité et la sécurité par rapport aux exigences de votre projet.

- Si votre objectif principal est un chauffage rapide et précis dans un système d'air propre (comme le CVC ou le séchage de processus) : Une résistance à serpentin ouvert est le choix le plus efficace et le plus réactif disponible.

- Si votre objectif principal est la durabilité dans un environnement poussiéreux, humide ou légèrement corrosif : Une résistance gainée ou tubulaire est l'option la plus sûre, car elle protège l'élément de la contamination.

- Si votre objectif principal est la sécurité dans une unité facilement accessible : Vous devez vous assurer que toute résistance à serpentin ouvert est installée dans un boîtier robuste et verrouillé pour éliminer tout risque de contact accidentel.

En comprenant ces caractéristiques fondamentales et ces compromis, vous pouvez déterminer avec confiance si l'efficacité d'une résistance à serpentin ouvert répond aux exigences et aux contraintes spécifiques de votre système.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Efficacité thermique | Élevée grâce au transfert de chaleur direct, minimisant le gaspillage d'énergie. |

| Temps de réponse | Extrêmement rapide, avec chauffage et refroidissement rapides pour un contrôle précis. |

| Obstruction du flux d'air | Faible chute de pression, idéal pour les systèmes d'air à grand volume. |

| Sensibilité | Vulnérable aux contaminants tels que la poussière et l'humidité ; nécessite des environnements propres. |

| Sécurité | Nécessite une mise à la terre appropriée et des verrous de sécurité pour prévenir les dangers électriques. |

| Affaissement de l'élément | Risque d'étirement du fil avec le temps, pouvant provoquer des courts-circuits. |

Besoin d'une solution de chauffage fiable pour votre laboratoire ? KINTEK est spécialisé dans les fours à haute température avancés, y compris les conceptions personnalisées pour répondre à vos besoins uniques. Grâce à notre expertise en R&D et à notre fabrication interne, nous proposons des produits tels que des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent des solutions précises pour les applications d'air propre, améliorant l'efficacité et la sécurité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques