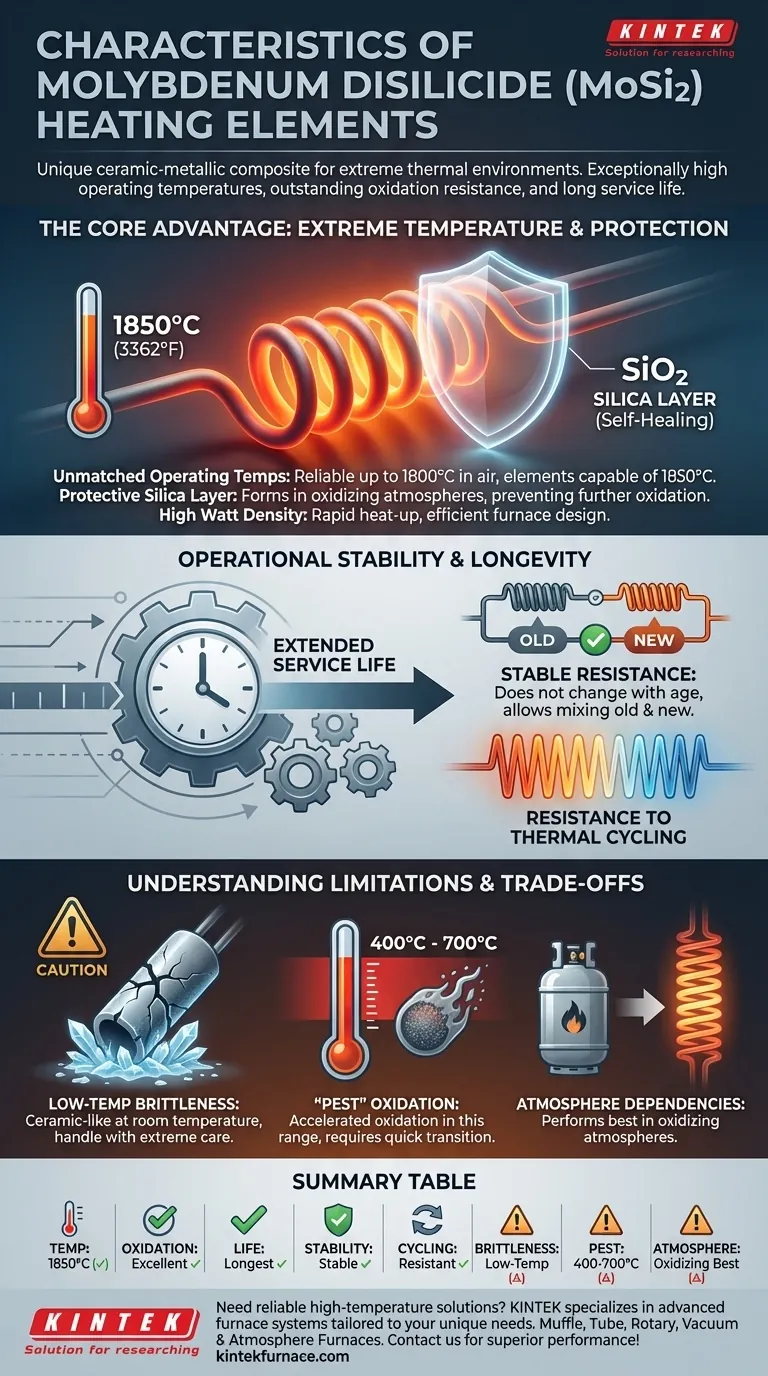

Fondamentalement, les éléments chauffants en disiliciure de molybdène (MoSi2) sont un composite céramique-métallique unique conçu pour les environnements thermiques extrêmes. Leurs caractéristiques déterminantes sont une température de fonctionnement exceptionnellement élevée allant jusqu'à 1850°C (3362°F), une résistance remarquable à l'oxydation et une durée de vie remarquablement longue, ce qui en fait un choix de premier ordre pour les fours industriels et de laboratoire les plus exigeants à haute température.

Bien que les éléments MoSi2 offrent des capacités de température et une longévité inégalées dans les atmosphères oxydantes, leur principale limite est une fragilité importante à basse température, ce qui dicte des protocoles de manipulation et d'utilisation spécifiques.

L'avantage principal : performance à température extrême

Les éléments en disiliciure de molybdène sont spécialement conçus pour les processus que d'autres éléments métalliques ne peuvent supporter. Cette capacité découle d'une combinaison unique de propriétés matérielles.

Températures de fonctionnement inégalées

Les éléments MoSi2 sont fiables pour des températures de four allant jusqu'à 1800°C (3272°F), les éléments eux-mêmes pouvant atteindre 1850°C. Cela les place au sommet de la technologie des éléments chauffants électriques pour les applications à base d'air.

La couche protectrice de silice (SiO2)

La clé de leur survie à haute température est la formation d'une fine couche auto-réparatrice de silice (SiO2), ou verre, à la surface de l'élément. Dans une atmosphère oxydante, cette couche de passivation se forme et empêche le matériau sous-jacent de s'oxyder davantage, même à chaleur extrême.

Haute densité de puissance et efficacité

Ces éléments supportent de très fortes charges de puissance (wattage). Cela permet des temps de montée en température rapides du four et permet aux conceptions de fours d'atteindre des températures élevées sans être surchargées d'éléments, améliorant l'uniformité thermique et l'efficacité.

Stabilité opérationnelle et longévité

Au-delà de la simple température, les éléments MoSi2 sont appréciés pour leur performance prévisible et durable au fil du temps, ce qui réduit l'entretien et améliore la cohérence des processus.

Résistance stable dans le temps

Contrairement à de nombreux éléments chauffants, la résistance électrique du MoSi2 ne change pas de manière significative avec l'âge ou l'utilisation. Cette stabilité est un avantage critique, car elle permet de connecter de nouveaux éléments en série avec d'anciens sans problème.

Résistance au cyclage thermique

Les éléments MoSi2 peuvent supporter un cyclage thermique rapide — chauffage et refroidissement rapides — sans subir la dégradation ou la fatigue qui peut endommager d'autres types d'éléments. Cela les rend idéaux pour les processus qui ne fonctionnent pas en continu.

Durée de vie prolongée

En raison de leur résistance robuste à l'oxydation et aux contraintes thermiques, les éléments MoSi2 possèdent la durée de vie intrinsèque la plus longue de tous les types courants d'éléments chauffants électriques, offrant une valeur à long terme exceptionnelle.

Comprendre les compromis et les limites

Pour utiliser les éléments MoSi2 efficacement, il est crucial de comprendre leurs faiblesses spécifiques. Ce ne sont pas des appareils de chauffage tout usage, et une mauvaise application peut entraîner une défaillance prématurée.

Fragilité à basse température

La limitation la plus significative du MoSi2 est qu'il est extrêmement cassant à température ambiante, se comportant beaucoup comme une céramique. Les éléments doivent être manipulés avec beaucoup de soin lors de l'installation et sont sujets à la rupture due à un choc mécanique ou à des vibrations lorsque le four est froid.

Susceptibilité à l'oxydation « de peste »

Dans une plage de température spécifique, généralement entre 400°C et 700°C, la couche de silice protectrice ne se forme pas efficacement. Si un élément est maintenu dans cette plage pendant des périodes prolongées, cela peut entraîner une forme catastrophique d'oxydation accélérée connue sous le nom d'oxydation « de peste », qui peut provoquer sa désintégration. Les fours doivent être conçus pour traverser rapidement cette zone de température.

Dépendances atmosphériques

Les éléments MoSi2 fonctionnent mieux dans les atmosphères oxydantes où la couche de silice protectrice peut se former et se régénérer. Leur utilisation dans des atmosphères réductrices ou d'autres atmosphères chimiques spécifiques nécessite une analyse minutieuse, car certains composés peuvent attaquer l'élément ou empêcher la formation de la couche protectrice.

Faire le bon choix pour votre application

La sélection d'un élément chauffant nécessite d'adapter ses caractéristiques à vos objectifs de processus. Le MoSi2 est un outil spécialisé pour les tâches exigeantes.

- Si votre objectif principal est d'atteindre des températures supérieures à 1600°C dans l'air : Le MoSi2 est souvent le seul choix viable et le plus efficace.

- Si votre objectif principal est le cyclage rapide et la stabilité à long terme : La résistance stable et la durabilité du MoSi2 le rendent idéal pour les applications à forte utilisation, même à des températures plus basses où sa longévité peut justifier le coût.

- Si votre processus implique un choc mécanique important ou une manipulation fréquente à froid : La fragilité inhérente du MoSi2 exige une conception de four et des protocoles de manipulation prudents pour éviter la rupture de l'élément.

En comprenant à la fois sa force exceptionnelle à haute température et sa fragilité à basse température, vous pouvez exploiter efficacement le disiliciure de molybdène pour atteindre vos objectifs de traitement thermique les plus exigeants.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Température de fonctionnement | Jusqu'à 1850°C (3362°F) |

| Résistance à l'oxydation | Excellente grâce à la couche de silice auto-réparatrice |

| Durée de vie | La plus longue parmi les éléments chauffants électriques courants |

| Densité de puissance | Élevée, permettant une montée en température rapide et une efficacité |

| Stabilité de la résistance | Stable dans le temps, permet de mélanger des éléments anciens et nouveaux |

| Cyclage thermique | Résistant au chauffage et au refroidissement rapides |

| Fragilité | Cassant à basse température, nécessite une manipulation prudente |

| Oxydation de peste | Sensible dans la plage 400-700°C, éviter une exposition prolongée |

| Adéquation de l'atmosphère | Idéal dans les atmosphères oxydantes |

Besoin de solutions fiables à haute température pour votre laboratoire ? KINTEK se spécialise dans les systèmes de fours avancés adaptés à vos besoins uniques. Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des produits tels que des fours à moufle, à tube, rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD, avec une personnalisation approfondie pour répondre aux exigences expérimentales spécifiques. Améliorez votre traitement thermique grâce à notre expertise — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre installation pour des performances et une efficacité supérieures !

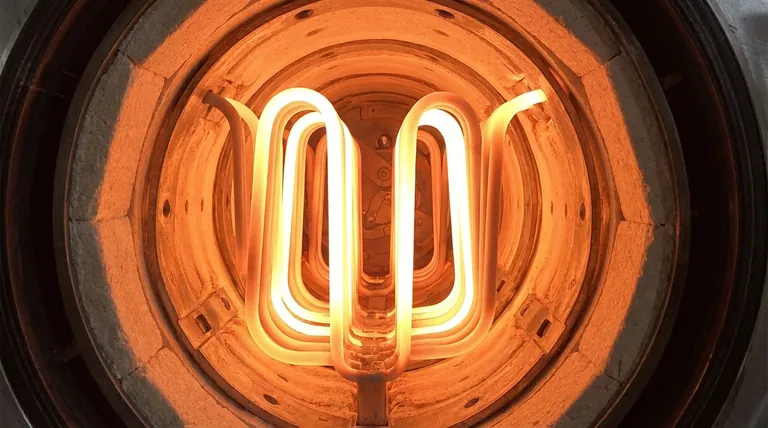

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement