Essentiellement, le principal avantage du dépôt chimique en phase vapeur assisté par plasma (PECVD) et de ses taux de dépôt élevés est une augmentation spectaculaire de l'efficacité de fabrication. Cette vitesse permet la création de couches minces en quelques minutes au lieu de plusieurs heures, ce qui se traduit directement par un débit de production plus élevé et des coûts par unité considérablement réduits, en faisant un pilier de la fabrication moderne à grand volume.

La véritable valeur de la vitesse du PECVD ne réside pas seulement dans le taux lui-même, mais dans sa capacité à atteindre cette vitesse à basses températures. Cette combinaison unique permet d'enduire des matériaux sensibles à la chaleur sans sacrifier la viabilité économique requise pour la production de masse.

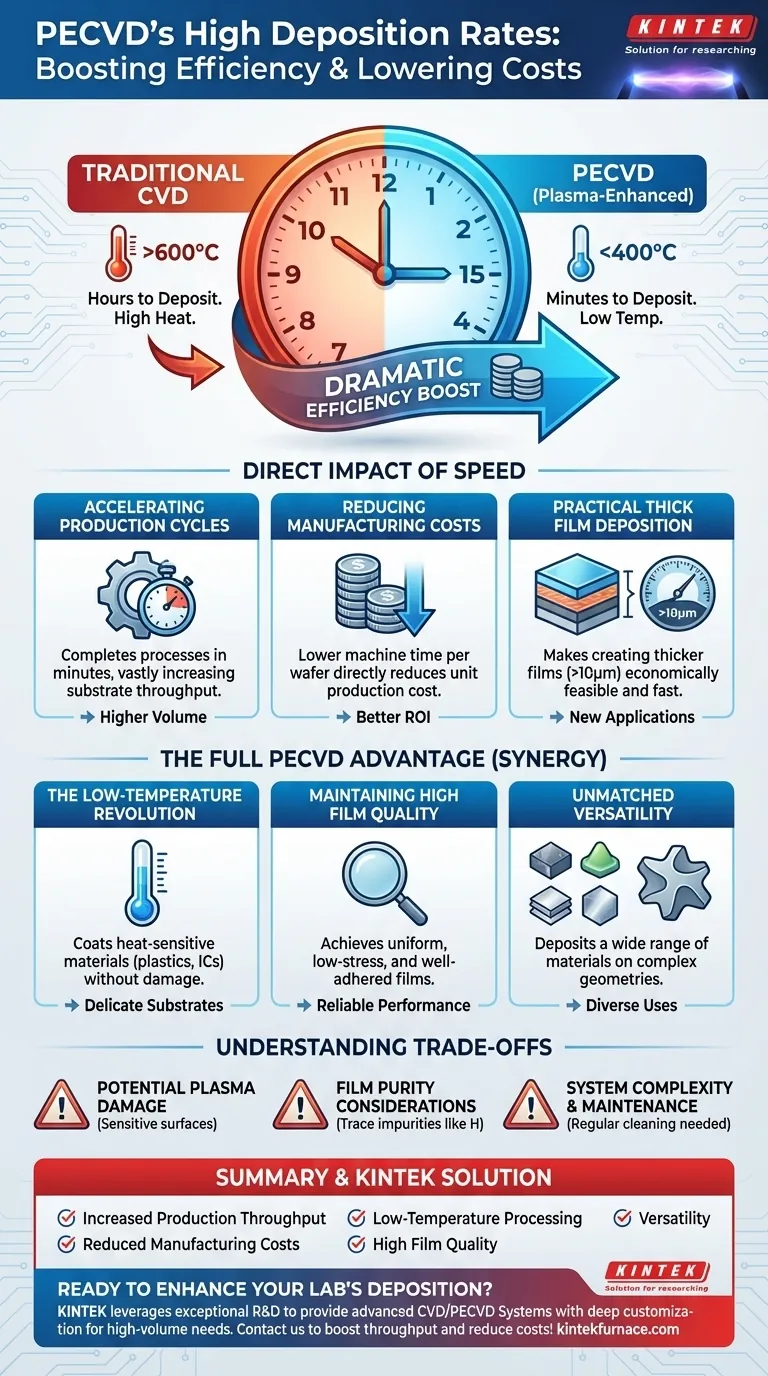

L'impact direct des taux de dépôt élevés

La vitesse du PECVD n'est pas seulement une amélioration incrémentielle ; elle modifie fondamentalement l'économie et les capacités du dépôt de couches minces.

Accélérer les cycles de production

Un processus de dépôt chimique en phase vapeur (CVD) traditionnel peut prendre des heures pour déposer une épaisseur de film spécifique. Le PECVD, en utilisant du plasma pour dynamiser les gaz précurseurs, accélère considérablement ces réactions chimiques.

Cela permet de réaliser le même processus en quelques minutes, augmentant considérablement le nombre de substrats pouvant être traités sur une période donnée.

Réduire les coûts de fabrication

Dans tout environnement de fabrication, le temps machine est un coût direct. En réduisant le temps nécessaire pour traiter chaque tranche ou pièce, le PECVD diminue le coût global de production.

Cette rentabilité est une raison essentielle pour laquelle le PECVD est si largement adopté dans des industries comme la fabrication de semi-conducteurs et de panneaux solaires, où le volume et le coût par unité sont des métriques critiques.

Rendre possible le dépôt pratique de films épais

Bien que souvent utilisé pour les films "minces", certaines applications nécessitent des revêtements plus épais, potentiellement supérieurs à 10 micromètres (μm).

Le taux de dépôt élevé du PECVD rend la création de ces films plus épais pratique du point de vue du temps et des coûts, une tâche qui serait prohibitivement lente et coûteuse en utilisant de nombreuses méthodes CVD conventionnelles à taux plus faibles.

Pourquoi la vitesse n'est pas toute l'histoire : l'avantage complet du PECVD

Le taux de dépôt élevé est une caractéristique puissante, mais son véritable impact est réalisé lorsqu'il est combiné aux autres avantages inhérents au processus PECVD.

La révolution de la basse température

Le bénéfice le plus significatif du PECVD est peut-être sa basse température de traitement, souvent inférieure à 400°C. Le CVD traditionnel nécessite des températures très élevées (souvent >600°C) pour déclencher les réactions chimiques nécessaires.

Cette capacité à basse température, combinée à la grande vitesse, permet le dépôt de films de haute qualité sur des matériaux sensibles à la température comme les plastiques, les polymères et les circuits intégrés entièrement traités qui seraient endommagés ou détruits par des méthodes à haute chaleur.

Maintenir une qualité de film élevée

Malgré la grande vitesse, le PECVD ne sacrifie pas intrinsèquement la qualité. Le processus assisté par plasma peut produire des films très uniformes sur de grands substrats.

De plus, ces films présentent généralement une faible contrainte interne et une bonne adhérence au substrat, ce qui les rend robustes et résistants à la fissuration ou au délaminage. Le processus permet également un excellent contrôle des propriétés des matériaux comme l'indice de réfraction et la dureté.

Polyvalence inégalée

Le PECVD est une technologie très polyvalente capable de déposer une large gamme de matériaux, y compris des diélectriques (comme le nitrure de silicium et le dioxyde de silicium), des semi-conducteurs et même certains métaux.

Sa capacité à revêtir de manière conforme des géométries complexes et non planes le rend précieux pour un ensemble diversifié d'applications, de la microélectronique aux revêtements protecteurs sur des pièces industrielles. Le taux de dépôt élevé rend l'application de ces matériaux variés économiquement réalisable.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Comprendre ses limitations est essentiel pour prendre une décision éclairée.

Potentiel de dommages induits par le plasma

Le plasma à haute énergie qui permet le dépôt à basse température et à haut débit peut parfois causer des dommages de surface aux substrats très sensibles si le processus n'est pas précisément contrôlé.

Considérations sur la pureté du film

Pour certaines applications hautement spécialisées nécessitant la pureté des matériaux la plus élevée (par exemple, des couches épitaxiales spécifiques), des processus plus lents et à plus haute température comme le CVD basse pression (LPCVD) peuvent encore être préférés. Les films PECVD peuvent parfois contenir des impuretés traces, telles que l'hydrogène, provenant des gaz précurseurs.

Complexité et maintenance du système

Les systèmes PECVD sont plus complexes que certains réacteurs CVD thermiques simples. Le matériel de génération de plasma nécessite un entretien minutieux, et le nettoyage de la chambre est une nécessité régulière pour éliminer les sous-produits polymères qui peuvent se former pendant le dépôt.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement de l'objectif principal de votre projet.

- Si votre objectif principal est un débit maximal et une rentabilité : Le PECVD est un choix exceptionnel, en particulier pour la fabrication à grand volume où sa vitesse offre un avantage économique décisif.

- Si votre objectif principal est le revêtement de substrats sensibles à la chaleur : Le PECVD est souvent la seule option viable, car sa nature à basse température protège les matériaux délicats tout en offrant une vitesse de production adéquate.

- Si votre objectif principal est la pureté absolue du film : Vous devrez peut-être envisager des méthodes plus lentes et à plus haute température, en acceptant le compromis sur la vitesse et la limitation du substrat pour une qualité de matériau supérieure.

En fin de compte, le taux de dépôt élevé du PECVD est le moteur qui fait de sa combinaison unique de traitement à basse température et de dépôt de films de haute qualité une technologie dominante et habilitante dans la fabrication moderne.

Tableau récapitulatif :

| Bénéfice | Description |

|---|---|

| Débit de production accru | Les taux de dépôt élevés permettent de créer des films minces en quelques minutes, et non en heures, augmentant ainsi la production. |

| Coûts de fabrication réduits | Un traitement plus rapide réduit le temps machine et le coût par unité, idéal pour les industries à grand volume. |

| Traitement à basse température | Permet le revêtement de matériaux sensibles à la chaleur comme les plastiques sans dommage, combiné à la vitesse. |

| Haute qualité du film | Maintient l'uniformité, la faible contrainte et une bonne adhérence même à des taux de dépôt élevés. |

| Polyvalence | Dépose efficacement divers matériaux (par exemple, diélectriques, semi-conducteurs) sur des géométries complexes. |

Prêt à améliorer le dépôt de couches minces de votre laboratoire avec des solutions à haute efficacité ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, que vous soyez dans la fabrication de semi-conducteurs, la fabrication de panneaux solaires ou d'autres industries à grand volume. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes PECVD sur mesure peuvent augmenter votre débit de production et réduire vos coûts !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication