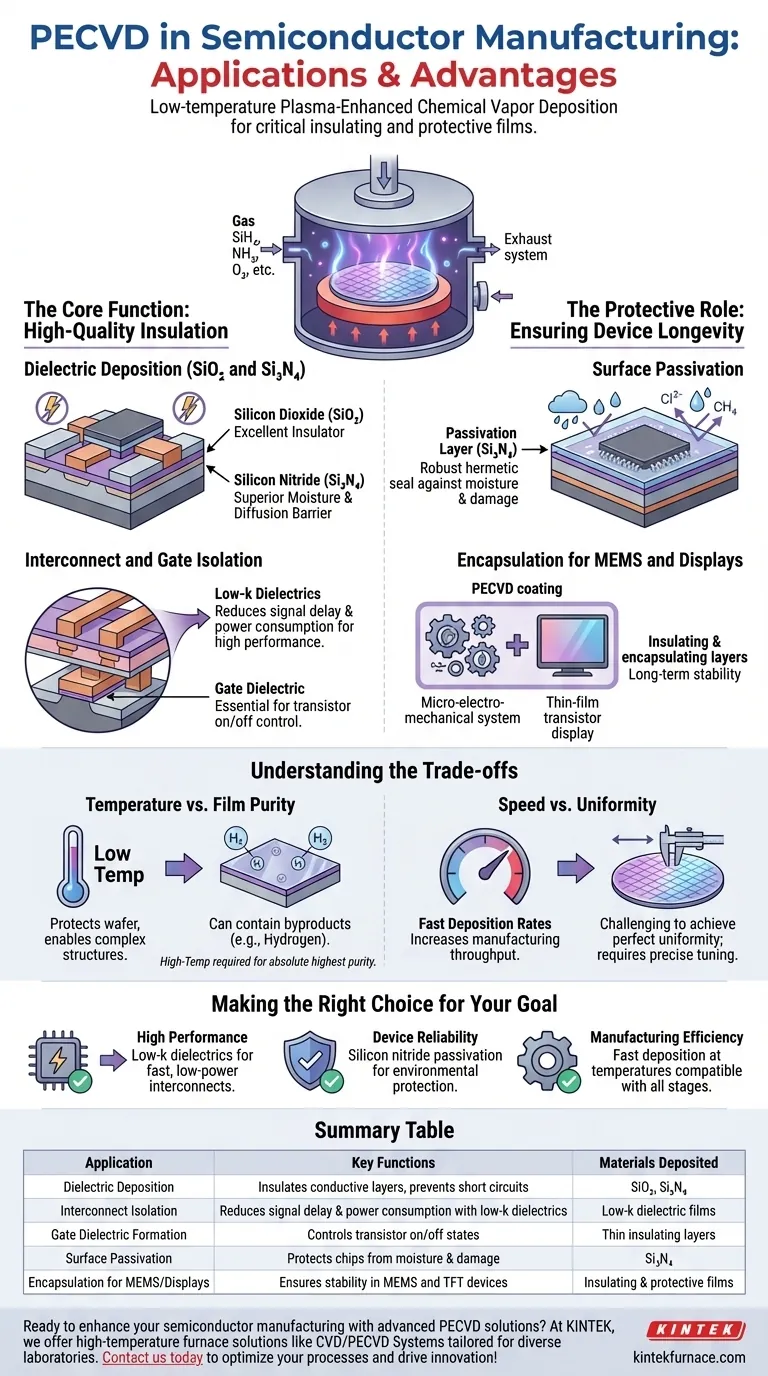

Dans la fabrication des semi-conducteurs, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est la technologie de base pour déposer les couches isolantes et protectrices critiques qui rendent l'électronique moderne possible. Il est utilisé pour créer des couches de dioxyde de silicium (SiO₂) et de nitrure de silicium (Si₃N₄), qui servent de diélectriques pour isoler les couches conductrices, former des parties des transistors et fournir un scellement protecteur final au circuit intégré.

La valeur essentielle du PECVD n'est pas seulement ce qu'il dépose, mais comment il le fait : à basse température. Cette seule capacité permet de construire des puces complexes et multicouches sans endommager les structures fragiles et sensibles à la température déjà fabriquées sur la plaquette.

La fonction principale : Isolation de haute qualité

Au cœur d'une puce semi-conductrice se trouve un réseau dense de commutateurs et de fils qui doivent être parfaitement isolés les uns des autres. Le PECVD est l'outil principal pour construire ces couches isolantes avec précision et efficacité.

Dépôt diélectrique (SiO₂ et Si₃N₄)

Le PECVD excelle dans le dépôt de films diélectriques de haute qualité. Ce sont des matériaux qui ne conduisent pas l'électricité et sont fondamentaux pour le fonctionnement de la puce.

Le dioxyde de silicium (SiO₂) est un excellent isolant, utilisé pour séparer différents composants conducteurs. Le nitrure de silicium (Si₃N₄) offre une résistance supérieure à l'humidité et à la diffusion, ce qui en fait une barrière protectrice idéale.

Isolation des interconnexions et des grilles

Les puces modernes contiennent des milliards de transistors connectés par un câblage métallique complexe appelé interconnexions. Le PECVD dépose des couches isolantes entre ces lignes métalliques pour éviter les courts-circuits.

Pour les puces avancées, des films diélectriques à faible k spécialisés sont déposés par PECVD. Ces matériaux réduisent la capacité entre les fils, diminuant ainsi le délai de signal et la consommation d'énergie, ce qui est critique pour l'informatique haute performance.

Formation des composants de transistors

Le PECVD est également utilisé pour déposer le diélectrique de grille, une couche isolante microscopiquement mince essentielle pour contrôler l'état marche/arrêt d'un transistor. La qualité et l'intégrité de cette couche ont un impact direct sur les performances et la fiabilité du dispositif.

Le rôle protecteur : Assurer la longévité du dispositif

Au-delà de la construction des parties actives d'un circuit, le PECVD est utilisé pour protéger le produit fini du monde extérieur.

Passivation de surface

Une fois que tous les transistors et le câblage sont en place, toute la surface de la puce est recouverte d'une couche protectrice finale, un processus connu sous le nom de passivation.

Une épaisse couche de nitrure de silicium déposée par PECVD agit comme un joint hermétique robuste. Cela protège les circuits sensibles contre l'humidité, les produits chimiques et les dommages physiques qui pourraient entraîner leur défaillance.

Encapsulation pour MEMS et écrans

Le même principe s'applique aux autres dispositifs semi-conducteurs. Dans les Systèmes Micro-Électro-Mécaniques (MEMS) et les Transistors en Couche Mince (TFT) utilisés dans les écrans modernes, le PECVD fournit les couches isolantes et d'encapsulation essentielles qui assurent la stabilité et la fonction à long terme.

Comprendre les compromis

Aucune technologie n'est sans ses compromis. L'avantage principal du PECVD — sa basse température de fonctionnement — définit sa relation avec les autres méthodes de dépôt.

Température contre pureté du film

Le plasma dans un processus PECVD fournit l'énergie nécessaire aux réactions chimiques, remplaçant la chaleur élevée utilisée dans le dépôt chimique en phase vapeur (CVD) traditionnel. Bien que cela protège la plaquette, les films résultants peuvent parfois contenir des sous-produits comme l'hydrogène.

Pour la plupart des applications, cela est parfaitement acceptable. Cependant, pour quelques couches sélectionnées qui exigent la plus haute pureté absolue, un processus à haute température pourrait être choisi si la structure du dispositif peut le supporter.

Vitesse contre uniformité

Le PECVD est apprécié pour ses vitesses de dépôt relativement rapides, ce qui augmente le débit de fabrication. Cependant, obtenir une épaisseur de film parfaitement uniforme sur l'ensemble de la plaquette peut être un défi.

Les ingénieurs de processus doivent soigneusement ajuster les débits de gaz, la pression et la puissance du plasma pour équilibrer le besoin de vitesse avec les exigences d'uniformité strictes de la fabrication de semi-conducteurs moderne.

Faire le bon choix pour votre objectif

Le PECVD n'est pas seulement une application, mais une plateforme polyvalente utilisée pour atteindre différents résultats tout au long du processus de fabrication.

- Si votre objectif principal est la haute performance : Le PECVD est non négociable pour le dépôt des matériaux diélectriques à faible k nécessaires pour permettre des interconnexions rapides et à faible consommation dans les puces logiques avancées.

- Si votre objectif principal est la fiabilité du dispositif : Le PECVD est la norme de l'industrie pour créer la couche de passivation finale en nitrure de silicium qui protège la puce contre les dangers environnementaux.

- Si votre objectif principal est l'efficacité de la fabrication : Le PECVD offre une combinaison puissante de vitesses de dépôt rapides et de films de haute qualité à des températures compatibles avec presque toutes les étapes de la fabrication de dispositifs.

En fin de compte, la capacité unique du PECVD à créer des films de haute qualité à basse température en fait un outil indispensable pour construire les circuits intégrés denses et complexes qui alimentent notre monde.

Tableau récapitulatif :

| Application | Fonctions clés | Matériaux déposés |

|---|---|---|

| Dépôt diélectrique | Isole les couches conductrices, prévient les courts-circuits | SiO₂, Si₃N₄ |

| Isolation des interconnexions | Réduit le délai de signal et la consommation d'énergie avec des diélectriques à faible k | Films diélectriques à faible k |

| Formation du diélectrique de grille | Contrôle les états marche/arrêt du transistor | Couches isolantes minces |

| Passivation de surface | Protège les puces contre l'humidité et les dommages | Si₃N₄ |

| Encapsulation pour MEMS/Écrans | Assure la stabilité dans les dispositifs MEMS et TFT | Films isolants et protecteurs |

Prêt à améliorer votre fabrication de semi-conducteurs avec des solutions PECVD avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de four à haute température comme les systèmes CVD/PECVD, adaptées à divers laboratoires. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques en matière d'isolation, de protection et d'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos produits peuvent optimiser vos processus et stimuler l'innovation !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température