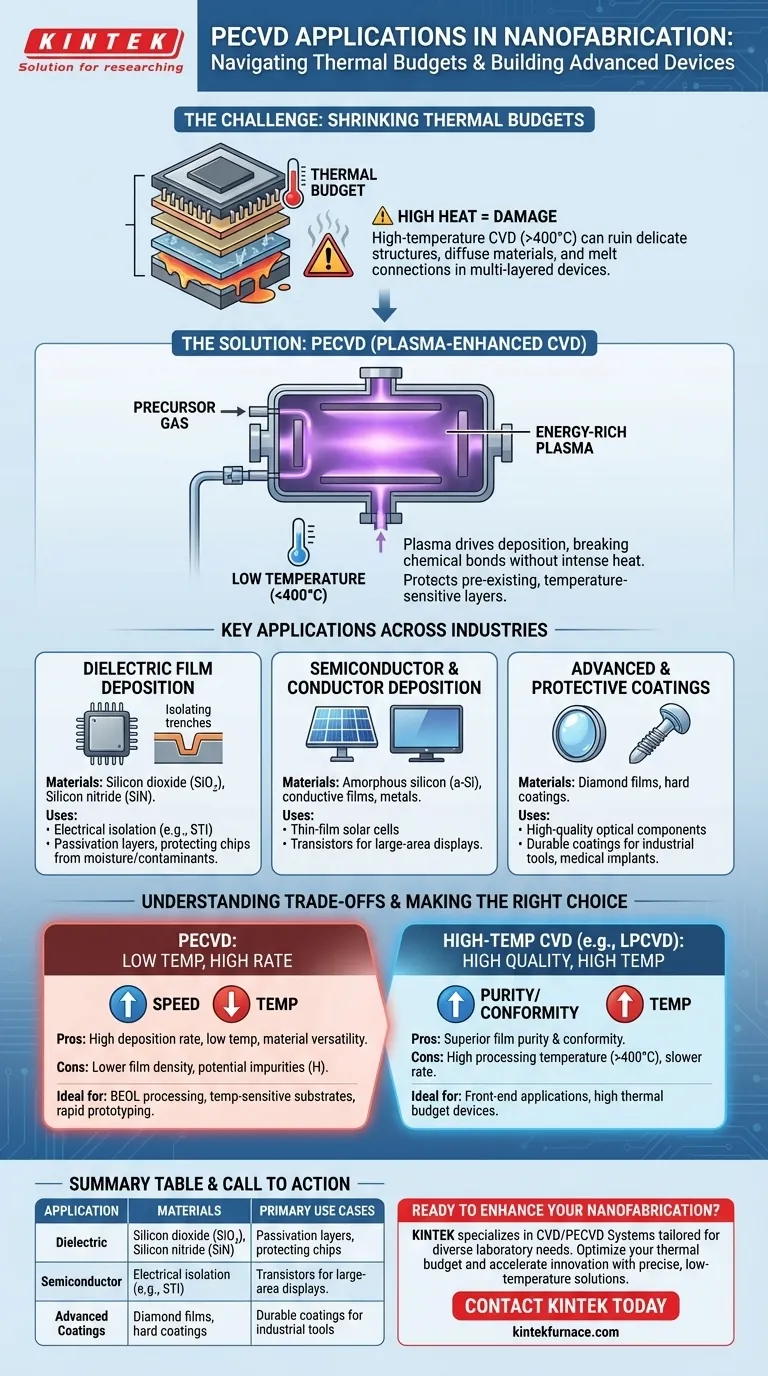

Dans la nanofabrication, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est une technologie fondamentale utilisée pour déposer des couches minces de matériaux critiques tels que le dioxyde de silicium, le nitrure de silicium et le silicium amorphe. Ses principales applications consistent à créer des couches isolantes pour les transistors, comme dans l'isolation par tranchée peu profonde et l'isolation latérale, ainsi qu'à fabriquer des revêtements optiques, des cellules solaires et des couches protectrices. L'avantage déterminant du PECVD est sa capacité à effectuer ces dépôts à basse température, protégeant ainsi les structures délicates préexistantes sur une micropuce.

À mesure que les dispositifs à l'échelle nanométrique deviennent plus complexes, la quantité totale de chaleur qu'un dispositif peut tolérer — son « budget thermique » — diminue considérablement. La valeur fondamentale du PECVD réside dans l'utilisation d'un plasma riche en énergie, plutôt que d'une chaleur intense, pour piloter le dépôt des films, ce qui en fait un outil indispensable pour la fabrication moderne de dispositifs multicouches.

Le problème fondamental que le PECVD résout : la contrainte du budget thermique

En nanofabrication, les dispositifs sont construits verticalement, couche par couche. Chaque nouvelle étape de traitement ne doit pas endommager ou altérer les couches déjà en place. C'est là que la température devient un facteur limitant critique.

Pourquoi les températures élevées sont-elles un problème ?

Les procédés à haute température, courants dans le dépôt chimique en phase vapeur traditionnel (CVD), peuvent provoquer la diffusion des matériaux précédemment déposés les uns dans les autres, ruinant des jonctions soigneusement conçues. Ils peuvent également endommager ou faire fondre les métaux à bas point de fusion utilisés pour les connexions électriques, rendant le dispositif inutilisable.

Comment le PECVD contourne la chaleur

Le PECVD contourne ce problème en introduisant de l'énergie sous une forme différente : le plasma. Un champ électrique est utilisé pour ioniser les gaz précurseurs, créant un plasma très réactif. Ce plasma fournit l'énergie nécessaire pour rompre les liaisons chimiques et piloter la réaction de dépôt à la surface du substrat, le tout sans nécessiter de températures de substrat élevées.

Cette capacité à basse température (typiquement inférieure à 400 °C) n'est pas seulement un avantage ; c'est souvent une exigence pour la fabrication de dispositifs semi-conducteurs avancés.

Applications clés dans divers secteurs

La combinaison par le PECVD du traitement à basse température et de la polyvalence des matériaux en fait une technologie de base pour le dépôt d'une large gamme de films essentiels.

Dépôt de films diélectriques

C'est l'application la plus courante en microélectronique. Le PECVD est utilisé pour déposer des matériaux isolants tels que le dioxyde de silicium (SiO₂) et le nitrure de silicium (SiN). Ces films sont utilisés pour l'isolation électrique entre les composants, comme dans l'isolation par tranchée peu profonde (STI), et comme couches de passivation protectrices qui protègent la puce finale de l'humidité et des contaminants.

Dépôt de semi-conducteurs et de conducteurs

Le procédé est également utilisé pour déposer des films semi-conducteurs tels que le silicium amorphe (a-Si), qui est un matériau clé dans les cellules solaires à couches minces et les transistors utilisés dans les écrans à grande surface. Dans certains cas, le PECVD peut également être adapté pour déposer des films conducteurs et des métaux.

Revêtements avancés et protecteurs

Au-delà des micropuces, la polyvalence du PECVD lui permet de produire des films très durables et spécialisés. Cela comprend la création de films de diamant de haute qualité pour les composants optiques et électroniques avancés ou le dépôt de revêtements protecteurs durs pour les outils industriels et les implants médicaux.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas la solution optimale pour tous les scénarios. Le choix d'une méthode de dépôt implique de mettre en balance des facteurs concurrents de température, de qualité et de vitesse.

Qualité et taux de dépôt

Comparés aux méthodes à haute température telles que le CVD à basse pression (LPCVD), les films PECVD sont généralement déposés à un rythme beaucoup plus élevé. Cependant, cette vitesse peut se faire au détriment de la qualité du film. Les films PECVD sont souvent moins denses et peuvent contenir des impuretés comme l'hydrogène provenant des gaz précurseurs, ce qui peut affecter les performances électriques dans certaines applications sensibles.

La température comme facteur décisif

Le choix entre le PECVD et une méthode à plus haute température dépend presque toujours du budget thermique. Si la structure d'un dispositif contient des matériaux qui ne peuvent pas résister à des températures supérieures à 400 °C, le PECVD devient le choix par défaut et nécessaire. Le compromis sur la densité du film est accepté pour éviter la défaillance catastrophique du dispositif.

Polyvalence des matériaux inégalée

Un atout clé du PECVD est sa capacité à déposer une vaste bibliothèque de matériaux, y compris des oxydes, des nitrures, des semi-conducteurs et même des polymères. Cette flexibilité le rend inestimable pour la recherche et le développement, où les ingénieurs doivent expérimenter de nouvelles combinaisons de matériaux et architectures de dispositifs.

Faire le bon choix pour votre objectif

Sélectionner la bonne technique de dépôt est essentiel pour une fabrication réussie. Votre décision doit être guidée par les contraintes et les objectifs spécifiques de votre processus.

- Si votre objectif principal est le traitement en fin de ligne (BEOL) ou les substrats sensibles à la température : Le PECVD est votre outil essentiel en raison de son fonctionnement à basse température, qui protège les interconnexions métalliques et autres structures fragiles.

- Si votre objectif principal est la pureté et la conformité maximales du film pour les applications en front-end : Le LPCVD peut être supérieur, à condition que le budget thermique de votre dispositif puisse supporter les températures de traitement élevées.

- Si votre objectif principal est le prototypage rapide ou l'exploration de matériaux : La polyvalence et les taux de dépôt élevés du PECVD en font un choix idéal pour développer et tester rapidement de nouveaux procédés et dispositifs.

En fin de compte, maîtriser le PECVD consiste à tirer parti de son avantage à basse température pour construire des nanostructures complexes et multicouches qui seraient autrement impossibles à fabriquer.

Tableau récapitulatif :

| Domaine d'application | Matériaux clés déposés | Cas d'utilisation principaux |

|---|---|---|

| Dépôt de films diélectriques | Dioxyde de silicium (SiO₂), Nitrure de silicium (SiN) | Isolation électrique, Couches de passivation |

| Dépôt de semi-conducteurs et de conducteurs | Silicium amorphe (a-Si) | Cellules solaires à couches minces, Transistors pour écrans |

| Revêtements avancés et protecteurs | Films de diamant, Revêtements durs | Composants optiques, Outils industriels, Implants médicaux |

Prêt à améliorer votre nanofabrication avec des solutions précises à basse température ? KINTEK se spécialise dans les systèmes de fours haute température avancés, y compris les systèmes CVD/PECVD, adaptés aux divers besoins de laboratoire. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise en PECVD peut optimiser votre budget thermique et accélérer vos innovations en microélectronique, énergie solaire et au-delà !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications