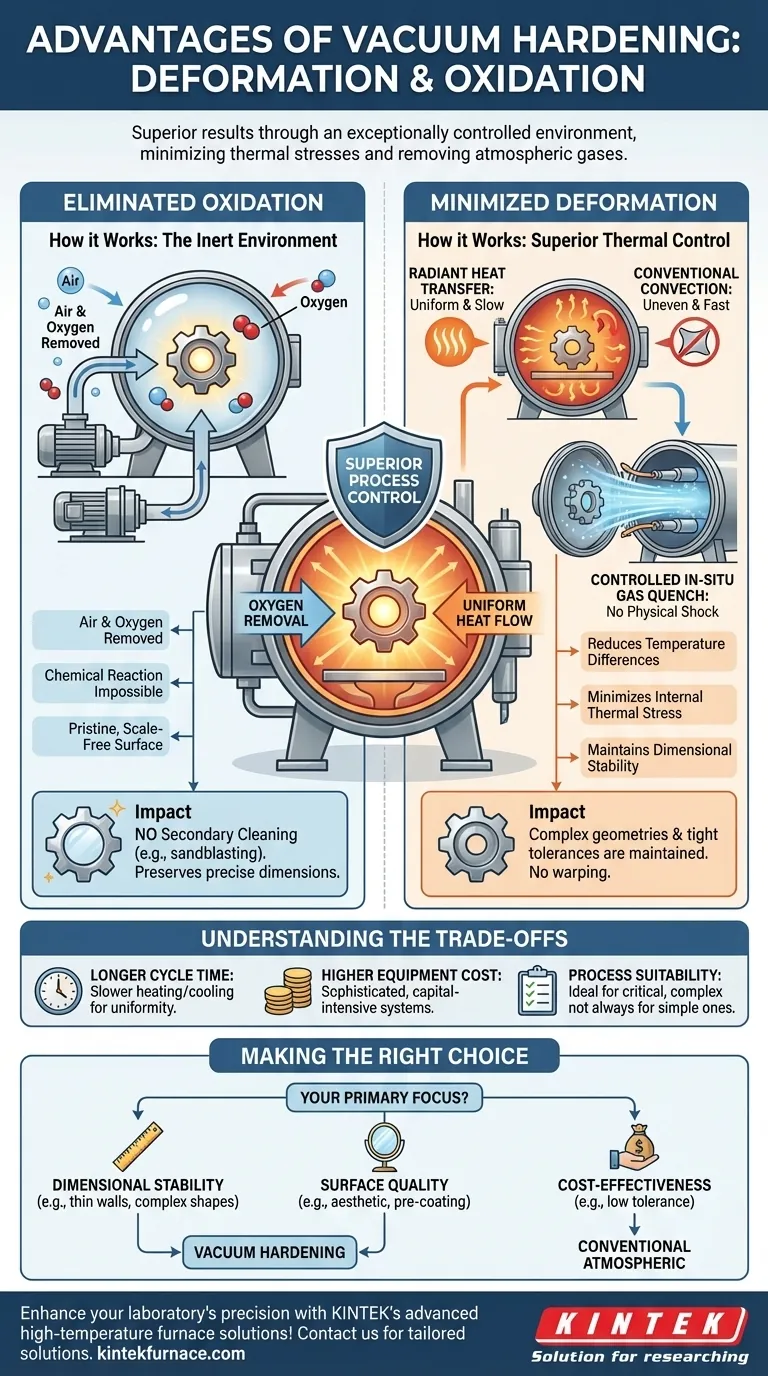

En termes de déformation et d'oxydation, le durcissement sous vide offre des résultats supérieurs en fournissant un environnement exceptionnellement contrôlé. Le processus élimine pratiquement l'oxydation en supprimant les gaz atmosphériques et minimise la déformation en assurant un chauffage et un refroidissement lents et uniformes, ce qui réduit considérablement les contraintes thermiques internes qui provoquent la déformation des pièces.

L'avantage fondamental du durcissement sous vide réside dans sa physique de base. En éliminant l'oxygène, il empêche les réactions chimiques de surface (oxydation). En s'appuyant sur le transfert de chaleur par rayonnement, il minimise les différences de température au sein de la pièce, ce qui est le principal moteur de la distorsion et du gauchissement pendant le traitement thermique.

Comment le durcissement sous vide élimine l'oxydation

Le bénéfice le plus évident du traitement des pièces dans un four à vide est la prévention complète de l'oxydation de surface et de la décarburation.

Le principe de l'environnement inerte

Un four à vide fonctionne en utilisant de puissantes pompes pour éliminer l'air — et spécifiquement l'oxygène — de la chambre de chauffage avant que la température n'augmente.

Comme l'oxydation est une réaction chimique entre la surface métallique chaude et l'oxygène, l'élimination de l'oxygène rend la réaction impossible. La pièce est chauffée, maintenue à température et refroidie dans un environnement chimiquement inerte.

L'impact sur l'intégrité de la surface

Cette absence de réaction fait que les pièces sortent du four avec une surface brillante, propre et sans calamine.

Cette finition impeccable élimine souvent le besoin d'opérations de nettoyage secondaires telles que le sablage, le meulage ou le décapage chimique, ce qui permet d'économiser du temps et de l'argent tout en préservant les dimensions de surface précises de la pièce.

Pourquoi le durcissement sous vide minimise la déformation

La déformation, telle que le gauchissement ou le changement dimensionnel, est une préoccupation majeure dans le traitement thermique. Le durcissement sous vide atténue ce risque grâce à un contrôle thermique supérieur.

La cause profonde : la contrainte thermique

La majeure partie de la déformation est causée par la contrainte thermique. Celle-ci se produit lorsqu'une partie d'un composant chauffe ou refroidit plus rapidement qu'une autre, créant des forces internes qui tirent et poussent le matériau hors de sa forme.

Chauffage uniforme par rayonnement

Dans un four conventionnel, la chaleur est transférée principalement par convection (courants d'air chaud), ce qui peut chauffer la surface et les sections minces d'une pièce beaucoup plus rapidement que son cœur.

Dans le vide, la chaleur est transférée principalement par rayonnement thermique. Cette méthode chauffe la pièce plus lentement et uniformément, réduisant considérablement la différence de température entre la surface et le cœur. Ce chauffage uniforme minimise l'accumulation de contraintes internes.

Refroidissement contrôlé (trempe)

Après le chauffage, l'étape de trempe (refroidissement) est également très contrôlée. Au lieu de plonger le composant chaud dans un liquide comme de l'huile ou de l'eau, la trempe sous vide utilise souvent un jet de gaz inerte à haute pression.

Il est crucial que la pièce puisse être refroidie in-situ (dans sa position d'origine), évitant ainsi le choc physique et le changement de température rapide et inégal associés au déplacement et à l'immersion d'un composant. Cette trempe lente et contrôlée est l'étape finale pour prévenir la distorsion.

Comprendre les compromis

Bien que le durcissement sous vide offre des avantages clairs, il est essentiel de reconnaître son contexte opérationnel et ses limites pour prendre une décision éclairée.

Temps de cycle

Le chauffage « lent et uniforme » qui minimise la déformation signifie également que les temps de cycle des fours à vide sont généralement plus longs que ceux des fours atmosphériques conventionnels. Cela peut affecter le débit pour la production à grand volume.

Équipement et coût

Les fours à vide sont des équipements sophistiqués nécessitant un capital élevé. Le coût par pièce pour le durcissement sous vide peut être plus élevé que pour des composants plus simples et moins critiques traités dans un four conventionnel.

Adéquation du processus

Bien que très polyvalent, le durcissement sous vide n'est pas toujours nécessaire. Pour les pièces simples avec des tolérances dimensionnelles lâches où une surface recouverte de calamine ou décolorée est acceptable ou facile à enlever, un processus atmosphérique moins coûteux peut être suffisant.

Faire le bon choix pour votre application

Choisir le bon processus de traitement thermique nécessite d'aligner les capacités de la méthode avec les exigences spécifiques de votre composant.

- Si votre priorité est la stabilité dimensionnelle : Le durcissement sous vide est le choix supérieur pour les pièces ayant des géométries complexes, des tolérances serrées ou des parois minces sujettes au gauchissement.

- Si votre priorité est la qualité de surface : Le durcissement sous vide est idéal pour les composants nécessitant une finition vierge et sans calamine pour des raisons esthétiques ou en préparation d'un processus ultérieur comme le revêtement PVD ou la nitruration.

- Si votre priorité est la rentabilité pour les pièces à faible tolérance : Un traitement thermique atmosphérique conventionnel peut être un choix plus économique, à condition que le nettoyage post-traitement et un certain niveau de distorsion soient acceptables.

En fin de compte, comprendre les principes qui sous-tendent le processus vous permet de spécifier un traitement thermique qui offre les performances requises sans sur-concevoir la solution.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Déformation Minimisée | Le chauffage uniforme et le refroidissement contrôlé réduisent les contraintes thermiques et le gauchissement. |

| Oxydation Éliminée | L'environnement sous vide inerte empêche les réactions de surface, garantissant des finitions sans calamine. |

Améliorez la précision de votre laboratoire avec les solutions de fours haute température de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à Muffle, à Tube, Rotatifs, des fours à Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit que nous répondons à vos besoins expérimentaux uniques pour des résultats de traitement thermique supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser vos processus et offrir des résultats exceptionnels pour vos applications spécifiques !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus