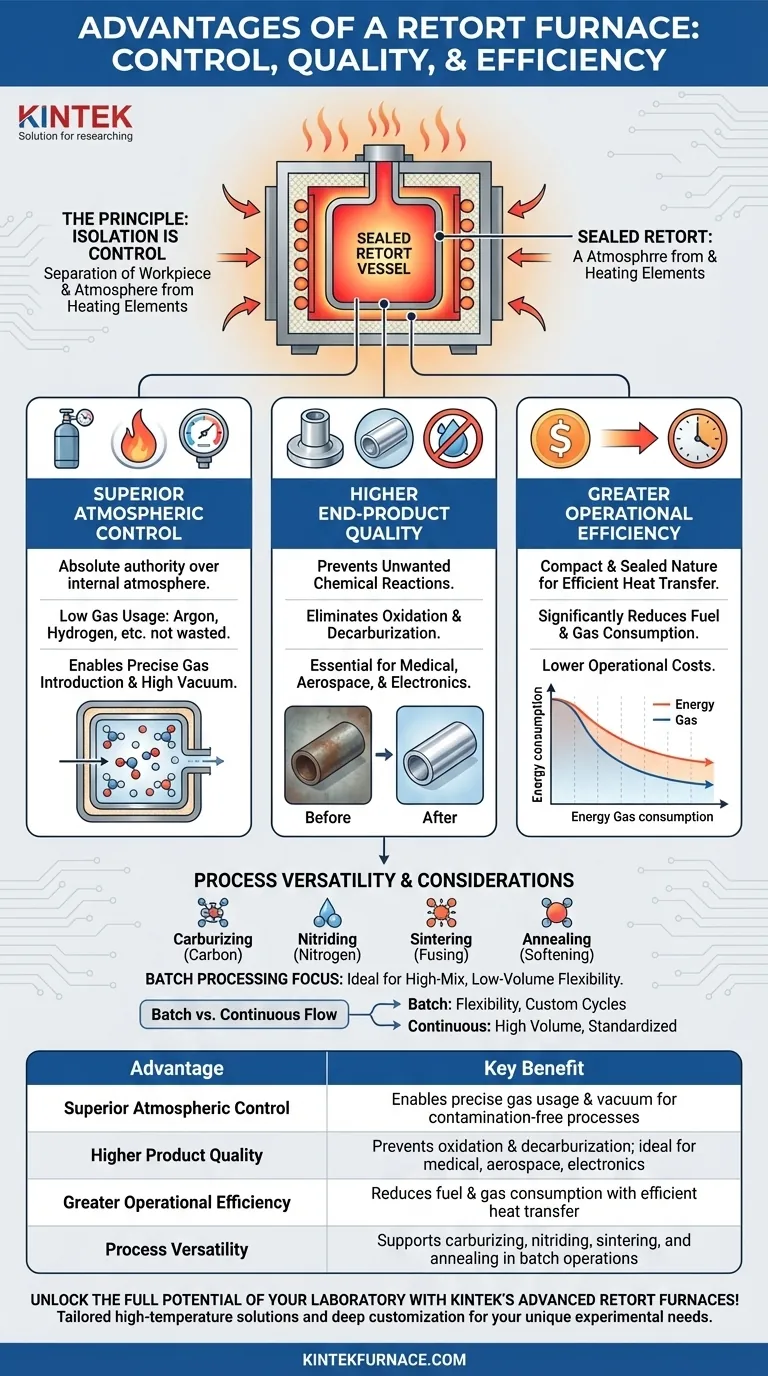

À la base, un four à cornue offre trois avantages principaux : un contrôle atmosphérique supérieur, une qualité de produit final plus élevée et une plus grande efficacité opérationnelle. Ces avantages découlent directement de sa conception unique, qui utilise une chambre interne scellée pour isoler le matériau traité des éléments chauffants du four et de l'environnement extérieur.

La caractéristique déterminante d'un four à cornue est son récipient scellé. Cet élément de conception n'est pas seulement un composant ; il est la source de tous ses avantages, permettant un niveau de contrôle de processus et de pureté de produit difficile à atteindre dans d'autres types de fours.

Le principe : l'isolement est le contrôle

Un four standard chauffe les matériaux dans une chambre où l'atmosphère est souvent influencée par la méthode de chauffage et l'air extérieur. Un four à cornue modifie fondamentalement cette relation en introduisant une barrière critique.

Qu'est-ce qu'une cornue ?

Une cornue est un récipient scellé, généralement en alliages métalliques ou en céramique, qui se trouve à l'intérieur du corps principal du four. Les matériaux que vous traitez sont placés à l'intérieur de cette cornue, et non dans la chambre principale du four.

Le pouvoir de la séparation

Cette conception sépare la pièce à travailler et son atmosphère immédiate des éléments chauffants et de l'isolation. Le four chauffe la cornue de l'extérieur, et la cornue, à son tour, chauffe le matériau à l'intérieur. Cette séparation est la clé de tous ses avantages.

Explication des avantages clés

En isolant le processus, un four à cornue offre des avantages spécifiques et mesurables qui sont essentiels pour les traitements de matériaux avancés.

Contrôle atmosphérique inégalé

Parce que la cornue est un espace scellé et confiné, vous avez une autorité absolue sur l'atmosphère qu'il contient. Cela permet une utilisation très faible de l'atmosphère, car les gaz comme l'argon ou l'hydrogène ne sont pas gaspillés à remplir une grande chambre qui fuit.

Vous pouvez également introduire précisément des gaz spécialisés ou créer un vide quasi parfait, ce qui est essentiel pour les processus sensibles à l'oxygène ou à d'autres contaminants.

Qualité de produit supérieure

Résultant directement du contrôle atmosphérique, les fours à cornue excellent dans la prévention des réactions chimiques indésirables. En éliminant l'oxygène, vous pouvez prévenir l'oxydation et la décarburation sur les surfaces métalliques, ce qui conduit à un produit final plus propre et de meilleure qualité.

Cette pureté est essentielle pour les applications dans la fabrication médicale, aérospatiale et électronique, où l'intégrité des matériaux est non négociable.

Efficacité opérationnelle améliorée

La nature compacte et scellée de la cornue permet un transfert de chaleur très efficace vers la charge de travail, ce qui peut entraîner des temps de chauffage plus rapides.

De plus, parce que vous ne consommez que la quantité précise de gaz atmosphérique nécessaire pour le petit volume de la cornue, vous réduisez considérablement la consommation de carburant et de gaz, diminuant ainsi les coûts d'exploitation au fil du temps.

Polyvalence du processus

Le contrôle précis de la température et de l'atmosphère rend les fours à cornue incroyablement polyvalents. Ils sont le choix idéal pour une gamme de traitements thermiques spécialisés.

Les processus courants incluent la cémentation (ajout de carbone), la nitruration (ajout d'azote), le frittage (fusion de matériaux en poudre) et le recuit (ramollissement du métal), parmi de nombreux autres traitements avancés.

Comprendre les compromis

Bien que puissante, la conception du four à cornue n'est pas universellement supérieure. Ses avantages s'accompagnent de considérations spécifiques qui le rendent idéal pour certaines applications mais moins pour d'autres.

Traitement par lots vs. flux continu

La plupart des fours à cornue sont des fours à lots. Ils sont chargés, exécutent un cycle, puis sont déchargés. Cela offre une immense flexibilité pour personnaliser les cycles pour différentes pièces de faible à moyen volume.

Cependant, ils sont intrinsèquement moins adaptés aux lignes de production à grand volume et continues où les pièces se déplacent constamment à travers un four.

Coût initial et complexité

Les composants spécialisés, tels que la cornue elle-même et les systèmes sophistiqués de contrôle de l'atmosphère, peuvent entraîner un investissement initial plus élevé par rapport aux fours non atmosphériques plus simples.

Faire le bon choix pour votre processus

Votre décision doit être guidée par les exigences spécifiques de votre matériau et vos objectifs de production.

- Si votre objectif principal est la pureté du produit : Un four à cornue est le choix définitif pour prévenir l'oxydation et la contamination.

- Si votre objectif principal est le traitement de matériaux spécialisés : Les processus nécessitant des atmosphères spécifiques comme l'hydrogène ou l'azote ne sont possibles que dans une cornue scellée.

- Si votre objectif principal est la flexibilité pour des petites séries variées : Le fonctionnement par lots d'un four à cornue offre un contrôle supérieur pour une production à forte mixité et à faible volume.

- Si votre objectif principal est une production standardisée à grand volume : Un four à bande continue peut être un choix plus efficace, à condition que votre processus ne nécessite pas un contrôle atmosphérique strict.

En fin de compte, choisir un four à cornue est un engagement à atteindre le plus haut degré de contrôle de processus et de qualité de produit.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Contrôle atmosphérique supérieur | Permet une utilisation précise des gaz et la création de vide pour des processus sans contamination |

| Qualité de produit supérieure | Prévient l'oxydation et la décarburation, idéal pour les secteurs médical, aérospatial et électronique |

| Efficacité opérationnelle accrue | Réduit la consommation de carburant et de gaz grâce à un transfert de chaleur efficace |

| Polyvalence du processus | Supporte la cémentation, la nitruration, le frittage et le recuit dans les opérations par lots |

Libérez tout le potentiel de votre laboratoire avec les fours à cornue avancés de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des solutions sur mesure pour les hautes températures, notamment les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et la qualité des produits. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut transformer vos processus et vous offrir des résultats supérieurs !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique