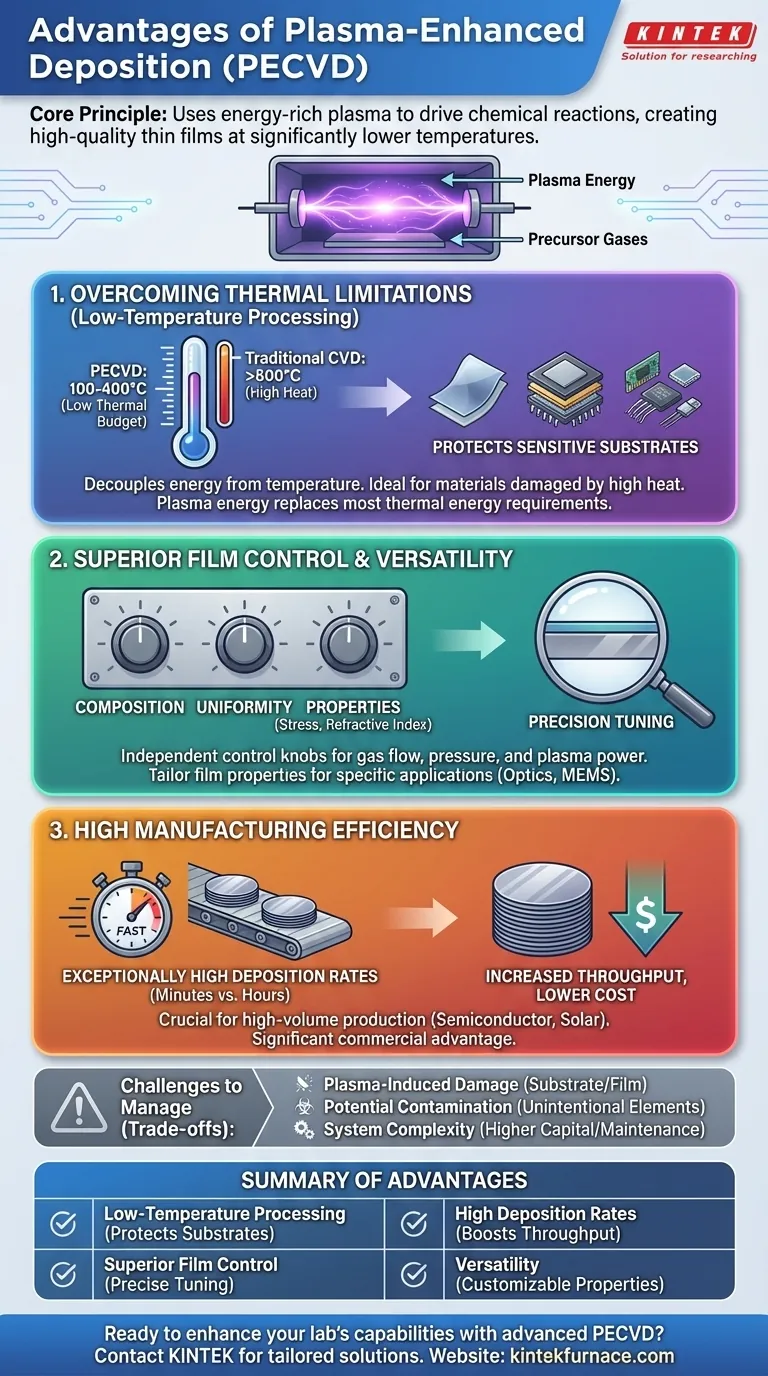

À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) permet de créer des films minces de haute qualité à des températures nettement inférieures à celles des méthodes traditionnelles. Il y parvient en utilisant un plasma riche en énergie pour piloter les réactions chimiques, offrant un contrôle supérieur sur les propriétés du film et atteignant des vitesses de dépôt beaucoup plus rapides.

L'avantage fondamental du PECVD est sa capacité à découpler l'énergie requise pour le dépôt de la température du substrat. Ce seul principe permet de déposer des matériaux avancés sur des substrats sensibles qui seraient endommagés ou détruits par les procédés conventionnels à haute température.

L'avantage essentiel : Surmonter les limites thermiques

La caractéristique déterminante du PECVD est sa capacité à fonctionner à basse température, généralement dans la plage de 100 à 400 °C. Cela ouvre des possibilités impossibles avec le dépôt chimique en phase vapeur (CVD) traditionnel, qui nécessite souvent des températures dépassant 600 °C.

La puissance du traitement à basse température

Ce faible budget thermique est crucial lors de l'utilisation de substrats qui ne peuvent pas supporter une chaleur élevée. Cela comprend les circuits intégrés avec des couches métalliques précédemment fabriquées, les substrats polymères flexibles ou d'autres composants électroniques sensibles à la température.

Énergie provenant du plasma, pas seulement de la chaleur

Dans le CVD traditionnel, des températures élevées sont nécessaires pour fournir l'énergie thermique requise pour décomposer les gaz précurseurs et initier la croissance du film.

Le PECVD remplace la majeure partie de cette énergie thermique par l'énergie provenant d'un plasma. En appliquant un champ électromagnétique puissant (généralement à radiofréquence), les gaz précurseurs sont ionisés en un état hautement réactif, permettant au dépôt de se produire efficacement sans chaleur extrême.

Libérer un contrôle de film supérieur

L'utilisation du plasma fournit plusieurs « boutons » de contrôle indépendants qui ne sont pas disponibles dans les procédés purement thermiques. Cela permet un réglage précis du film final pour répondre aux exigences de performance spécifiques.

Contrôle précis de la composition et de l'uniformité

En gérant soigneusement les débits de gaz, la pression et la puissance du plasma, les ingénieurs peuvent obtenir un contrôle strict sur la stœchiométrie et la composition chimique du film. Le plasma aide également à garantir que les espèces réactives sont distribuées uniformément, conduisant à une excellente uniformité du film sur de grandes plaquettes.

Propriétés du film ajustables

Ce contrôle s'étend directement aux propriétés physiques du film. Des paramètres tels que la contrainte intrinsèque, l'indice de réfraction et la dureté peuvent être ajustés délibérément en ajustant finement les conditions de dépôt. Ceci est crucial pour les applications en optique et dans les systèmes micro-électromécaniques (MEMS) où ces propriétés sont primordiales.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Risque de dommages induits par le plasma

Les mêmes ions énergétiques qui permettent le dépôt à basse température peuvent, s'ils ne sont pas correctement contrôlés, provoquer des dommages à la surface du substrat ou au film en croissance. Cela peut être une préoccupation lors de la fabrication de dispositifs électroniques très sensibles.

Potentiel de contamination

Étant donné que le plasma est si efficace pour dissocier les gaz, des éléments provenant des molécules précurseurs (comme l'hydrogène ou le carbone) peuvent être incorporés involontairement dans le film. Cela peut affecter les propriétés électriques ou optiques et doit être géré avec soin.

Complexité du système

Les systèmes PECVD sont intrinsèquement plus complexes que les simples réacteurs CVD thermiques. Ils nécessitent des systèmes d'aspiration sophistiqués, des alimentations haute fréquence et des réseaux d'adaptation, ce qui peut entraîner des coûts d'immobilisation et de maintenance plus élevés.

L'impact sur l'efficacité de la fabrication

Pour de nombreuses applications industrielles, la vitesse est directement liée au coût. C'est un domaine dans lequel le PECVD offre un avantage commercial significatif.

Taux de dépôt exceptionnellement élevés

Comparé à de nombreuses autres techniques de dépôt, le PECVD est remarquablement rapide. Il peut déposer des films en quelques minutes qui pourraient prendre des heures avec le CVD thermique traditionnel ou les méthodes de dépôt physique en phase vapeur (PVD).

Augmentation du débit et réduction des coûts

Ce taux de dépôt élevé se traduit directement par une augmentation du débit de fabrication. Pour la production en grand volume, comme dans les industries des semi-conducteurs et du solaire, cette efficacité réduit considérablement le coût par plaquette, ce qui en fait une solution très rentable.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement des contraintes et des objectifs de votre projet.

- Si votre objectif principal est la compatibilité avec les substrats sensibles à la température : Le PECVD est souvent le seul choix viable, car il protège les composants délicats des dommages thermiques.

- Si votre objectif principal est d'ajuster des propriétés de film spécifiques : Le PECVD offre un contrôle inégalé sur la contrainte, l'indice de réfraction et la densité en vous permettant d'ajuster l'énergie du plasma indépendamment de la température.

- Si votre objectif principal est la fabrication en grand volume : Les taux de dépôt élevés du PECVD en font une solution plus rentable et plus efficace pour la production de masse par rapport à de nombreuses méthodes plus lentes.

En comprenant sa capacité unique à substituer l'énergie du plasma à l'énergie thermique, vous pouvez tirer parti du PECVD pour créer des matériaux avancés et résoudre des défis de dépôt qui seraient autrement hors de portée.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Traitement à basse température | Fonctionne à 100-400°C, protégeant les substrats sensibles comme les polymères et les circuits intégrés. |

| Contrôle de film supérieur | Permet un réglage précis de la contrainte, de l'indice de réfraction et de l'uniformité via les paramètres du plasma. |

| Taux de dépôt élevés | Plus rapide que les méthodes traditionnelles, améliorant le débit et réduisant les coûts de fabrication. |

| Polyvalence | Convient aux applications optiques, MEMS et semi-conductrices avec des propriétés de film personnalisables. |

Prêt à améliorer les capacités de votre laboratoire grâce au dépôt avancé assisté par plasma ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température telles que les systèmes CVD/PECVD, adaptées à vos besoins uniques. Notre personnalisation approfondie garantit des performances précises pour les substrats sensibles à la température et la production en grand volume. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies PECVD peuvent faire progresser vos innovations !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quelles formes d'énergie peuvent être appliquées en CVD pour initier les réactions chimiques ? Explorez la Chaleur, le Plasma et la Lumière pour des Films Minces Optimaux

- Quelles sont les futures tendances de la technologie CVD ? IA, durabilité et matériaux avancés

- Comment un système CVD garantit-il la qualité des couches de carbone ? Atteindre une précision nanométrique avec KINTEK