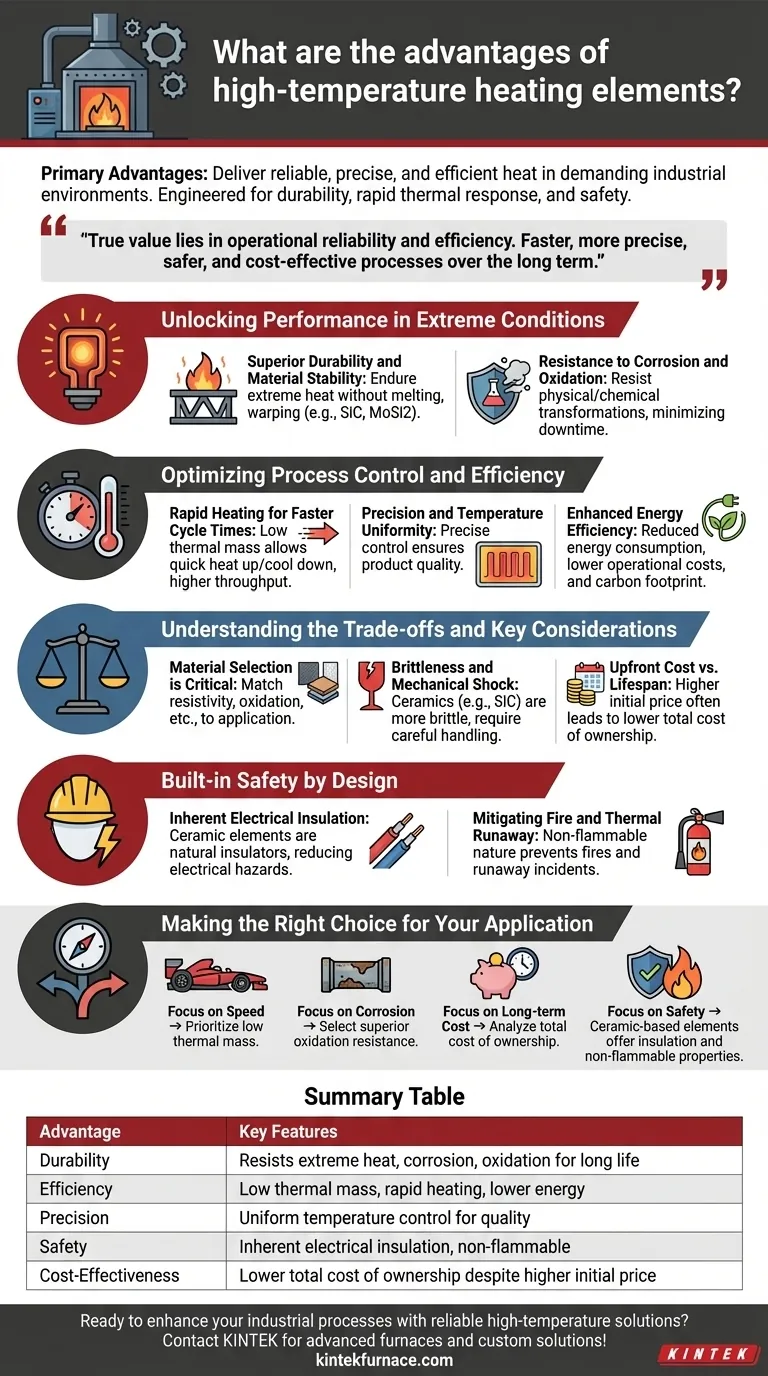

Les principaux avantages des éléments chauffants à haute température sont leur capacité à fournir une chaleur fiable, précise et efficace dans des environnements industriels exigeants où les chauffages conventionnels échoueraient. Ces composants spécialisés sont conçus pour une durabilité exceptionnelle, une réponse thermique rapide et une sécurité opérationnelle améliorée, ce qui les rend essentiels pour les applications de fabrication et de traitement avancées.

Bien que leur capacité à atteindre des températures extrêmes soit leur caractéristique distinctive, la véritable valeur de ces éléments réside dans leur fiabilité opérationnelle et leur efficacité. Ils permettent des processus non seulement plus rapides et plus précis, mais aussi plus sûrs et plus rentables à long terme.

Libérer la performance dans des conditions extrêmes

La fonction principale de ces éléments est de fonctionner de manière constante là où d'autres ne le peuvent pas. Cette fiabilité découle de leurs propriétés matérielles fondamentales.

Durabilité supérieure et stabilité des matériaux

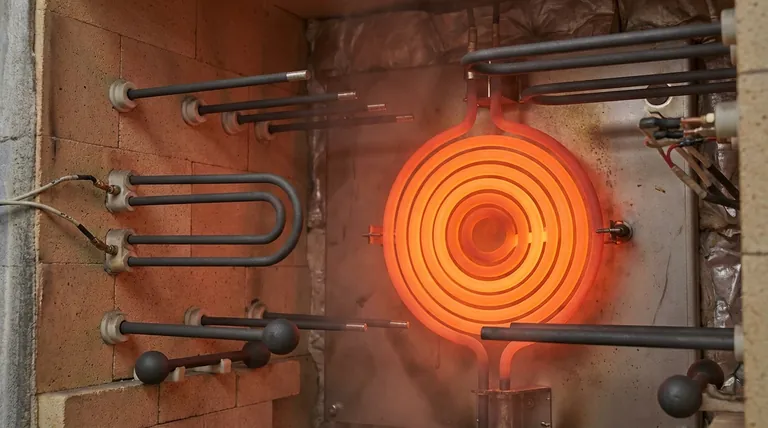

Les éléments à haute température sont construits à partir de matériaux comme le carbure de silicium (SiC), le disiliciure de molybdène (MoSi2) ou des alliages métalliques spécifiques. Ces matériaux sont choisis pour leur capacité à supporter une chaleur extrême sans fondre, se déformer ou se dégrader. Cela garantit une longue durée de vie et des performances constantes dans des processus comme le frittage, la fusion ou le traitement thermique.

Résistance à la corrosion et à l'oxydation

De nombreux processus industriels impliquent des atmosphères chimiquement agressives. Ces éléments chauffants sont conçus pour résister aux transformations physiques et chimiques, y compris l'oxydation, qui est un point de défaillance courant pour les métaux standard à haute température. Cette résilience minimise les temps d'arrêt et les coûts de maintenance.

Optimisation du contrôle des processus et de l'efficacité

Au-delà de la simple durabilité, les éléments à haute température offrent un niveau de contrôle qui a un impact direct sur la qualité des produits et les coûts opérationnels.

Chauffage rapide pour des temps de cycle plus courts

De nombreux éléments avancés, en particulier les types céramiques, présentent une faible masse thermique. Cela leur permet de chauffer et de refroidir très rapidement, ce qui accélère considérablement les temps de cycle des processus. Des cycles plus rapides entraînent un débit et une productivité plus élevés.

Précision et uniformité de la température

Les matériaux utilisés permettent un contrôle précis du processus de chauffage. Cette capacité est essentielle pour les applications qui nécessitent une distribution de chaleur constante et uniforme afin de garantir la qualité du produit et de prévenir les défauts.

Efficacité énergétique améliorée

Les cycles de chauffage rapides contribuent directement à une consommation d'énergie réduite, car moins de temps est passé à amener le système à sa température cible. De plus, de nombreux matériaux céramiques retiennent très efficacement la chaleur, nécessitant moins d'énergie pour maintenir une température stable, ce qui réduit les coûts opérationnels et l'empreinte carbone globale.

Comprendre les compromis et les considérations clés

Bien que très avantageux, ces éléments ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour une mise en œuvre réussie.

La sélection des matériaux est critique

La performance d'un élément est dictée par sa composition matérielle. Des facteurs tels que la résistivité, la résistance à l'oxydation et le coefficient de température de la résistance doivent être soigneusement adaptés à l'environnement et aux exigences de température spécifiques de l'application.

Fragilité et choc mécanique

De nombreux éléments céramiques haute performance, comme le SiC, sont significativement plus fragiles que leurs homologues métalliques. Ils sont plus susceptibles d'être endommagés par les chocs mécaniques ou les vibrations, ce qui nécessite une manipulation et une conception d'installation soigneuses.

Coût initial vs. durée de vie

Les éléments spécialisés à haute température ont généralement un prix d'achat initial plus élevé que les chauffages standard. Ce coût doit être mis en balance avec leur durée de vie prolongée, leur consommation d'énergie réduite et leurs besoins d'entretien moindres, ce qui se traduit souvent par un coût total de possession inférieur.

Sécurité intégrée dès la conception

Le fonctionnement à des températures extrêmes pose des défis de sécurité importants. Les éléments à haute température sont conçus avec des caractéristiques pour atténuer ces risques.

Isolation électrique inhérente

Les éléments chauffants en céramique sont des isolants électriques naturels. Cette propriété réduit considérablement le risque de courts-circuits électriques et d'autres dangers, créant un environnement de fonctionnement plus sûr, en particulier par rapport aux éléments métalliques qui nécessitent des couches d'isolation séparées.

Atténuation des incendies et de l'emballement thermique

La nature ininflammable des matériaux comme les céramiques minimise le risque d'incendie. Leurs propriétés thermiques stables aident également à prévenir les incidents d'emballement thermique, où une boucle de rétroaction peut provoquer une augmentation incontrôlable des températures.

Faire le bon choix pour votre application

Le choix de l'élément chauffant correct nécessite d'aligner ses avantages spécifiques avec votre objectif opérationnel principal.

- Si votre objectif principal est la vitesse du processus : Privilégiez les éléments à faible masse thermique pour les cycles de chauffage et de refroidissement les plus rapides.

- Si votre objectif principal est un environnement corrosif : Sélectionnez des éléments avec une résistance supérieure à l'oxydation, tels que le carbure de silicium ou ceux avec des gaines protectrices.

- Si votre objectif principal est l'efficacité des coûts à long terme : Analysez le coût total de possession, en tenant compte de la durée de vie de l'élément et de sa consommation d'énergie, et non seulement de son prix initial.

- Si votre objectif principal est la sécurité opérationnelle : Les éléments à base de céramique offrent des avantages significatifs grâce à leur isolation électrique inhérente et leurs propriétés ininflammables.

Choisir le bon élément à haute température est un investissement dans la fiabilité, l'efficacité et la sécurité de l'ensemble de votre processus.

Tableau récapitulatif :

| Avantage | Caractéristiques clés |

|---|---|

| Durabilité | Résiste à la chaleur extrême, à la corrosion et à l'oxydation pour une longue durée de vie |

| Efficacité | Faible masse thermique permettant un chauffage rapide, réduisant la consommation d'énergie |

| Précision | Assure un contrôle uniforme de la température pour des résultats de haute qualité |

| Sécurité | Isolation électrique inhérente et propriétés ininflammables minimisant les risques |

| Rentabilité | Coût total de possession inférieur malgré un investissement initial plus élevé |

Prêt à améliorer vos processus industriels avec des solutions fiables à haute température ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours avancés comme les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, et les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que nous répondons précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants peuvent améliorer votre efficacité, votre sécurité et vos performances !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie