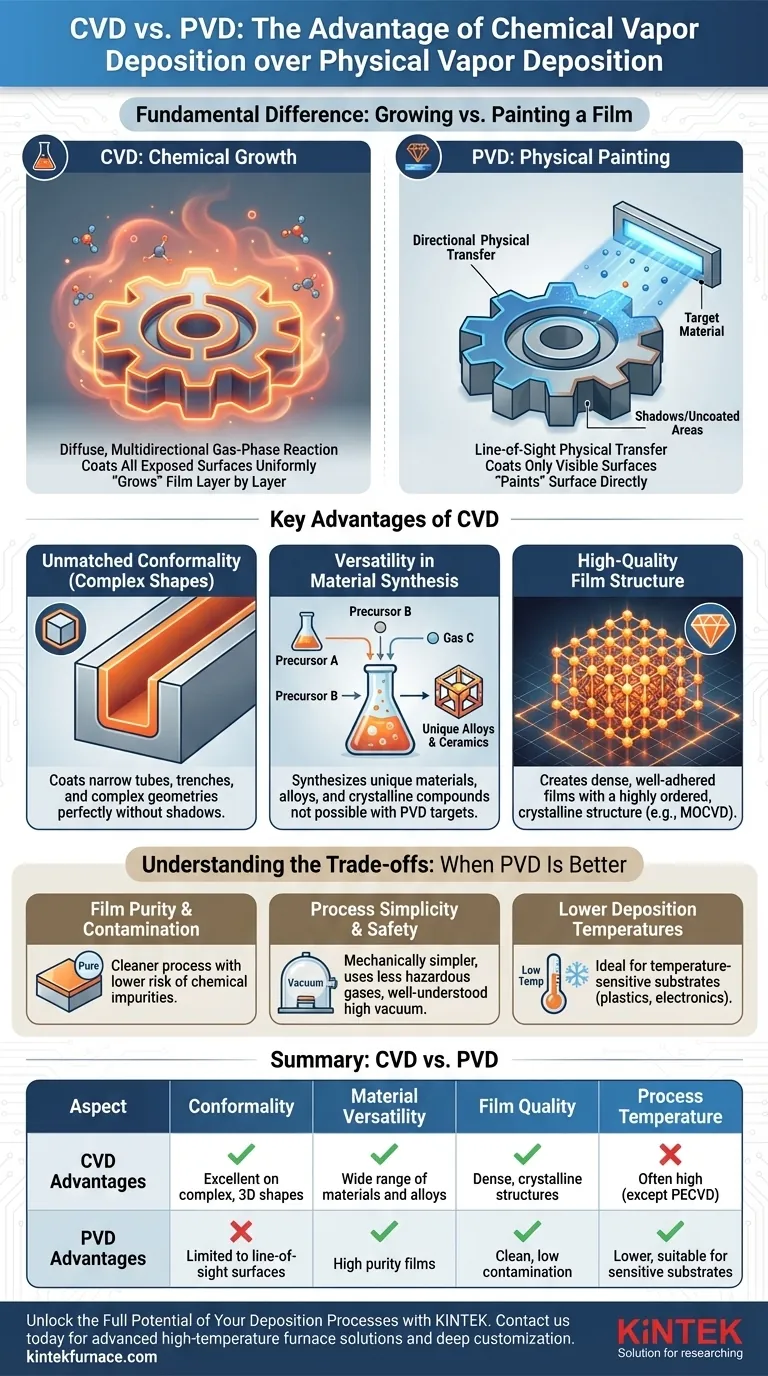

Lors du choix d'une technologie de dépôt, les principaux avantages du dépôt chimique en phase vapeur (CVD) par rapport au dépôt physique en phase vapeur (PVD) sont sa capacité supérieure à créer des revêtements uniformes sur des surfaces tridimensionnelles complexes et sa polyvalence dans la synthèse d'une large gamme de matériaux. Alors que le PVD excelle dans le dépôt de films très purs sur des surfaces planes, le mécanisme unique du CVD lui permet de « faire croître » un film qui se conforme parfaitement à n'importe quelle géométrie.

Alors que le PVD « peint » physiquement une surface selon une ligne de visée directe, le CVD « fait croître » chimiquement un film à partir d'un gaz réactif qui enveloppe l'objet entier. Cette différence fondamentale fait du CVD le choix supérieur pour revêtir des géométries complexes, même s'il introduit une complexité de processus accrue.

La différence fondamentale : Croissance contre peinture d'un film

Pour comprendre les avantages de chaque méthode, vous devez d'abord comprendre leurs mécanismes fondamentaux. Ce ne sont pas des processus interchangeables ; ils représentent deux philosophies distinctes pour construire un film mince.

Comment fonctionne le CVD : Une réaction chimique

Le dépôt chimique en phase vapeur utilise des précurseurs chimiques volatils, qui sont introduits sous forme de gaz dans une chambre de réaction contenant le substrat.

La chaleur ou la pression est ensuite appliquée, initiant une réaction chimique directement à la surface du substrat. Cette réaction décompose les gaz précurseurs et le matériau souhaité est déposé, « faisant croître » une couche de film solide couche par couche.

Étant donné que ce processus se déroule à l'état gazeux, le dépôt est diffus et multidirectionnel. Le gaz réactif enveloppe le substrat, atteignant également chaque surface exposée.

Comment fonctionne le PVD : Un transfert physique

Le dépôt physique en phase vapeur implique le transfert physique de matière dans un environnement de vide poussé. Une source de matériau solide, connue sous le nom de « cible », est vaporisée en un plasma par des méthodes telles que la pulvérisation cathodique ou l'évaporation.

Ces particules vaporisées voyagent ensuite selon un trajet droit, en ligne de visée jusqu'à ce qu'elles frappent le substrat et se condensent, formant le revêtement.

Ce processus est analogue à la peinture au pistolet. Seules les surfaces directement visibles par la source sont efficacement revêtues.

Avantages clés du CVD

La nature chimique et en phase gazeuse du CVD lui confère des avantages distincts dans des applications spécifiques où le PVD échouerait.

Conformité inégalée pour les formes complexes

C'est l'avantage le plus important du CVD. Étant donné que le gaz réactif entoure l'objet, le CVD recouvre toutes les surfaces avec une uniformité exceptionnelle.

Cela inclut l'intérieur des tubes étroits, les tranchées profondes et autour des coins vifs sur les pièces mécaniques complexes. Le PVD, étant en ligne de visée, ne peut pas y parvenir et laisserait des « ombres » ou des zones non revêtues sur de telles géométries.

Polyvalence dans la synthèse des matériaux

Le CVD permet la création de matériaux qui n'existent peut-être pas sous une forme solide stable adaptée à une cible PVD.

En mélangeant précisément différents gaz précurseurs, les ingénieurs peuvent synthétiser une vaste gamme de matériaux, y compris des alliages uniques, des céramiques et des composés cristallins. Cela offre un niveau de flexibilité en ingénierie des matériaux difficile à atteindre avec le PVD.

Structure de film de haute qualité

Les conditions d'un processus CVD, impliquant souvent des températures élevées, sont idéales pour faire croître des films denses et bien adhérents avec une structure cristalline très ordonnée.

Des processus tels que le CVD métallo-organique (MOCVD) sont essentiels dans la fabrication de semi-conducteurs haute performance car ils permettent la croissance de couches cristallines parfaites, ce qui est essentiel pour la performance des dispositifs.

Comprendre les compromis : Quand le PVD est meilleur

Les avantages du CVD ne le rendent pas universellement supérieur. La complexité et la chimie du processus créent des compromis pour lesquels le PVD est le gagnant évident.

Pureté du film et contamination

Le PVD est souvent considéré comme un processus « plus propre ». Étant donné qu'il transfère physiquement un matériau source déjà pur, il y a un risque moindre d'incorporer des éléments indésirables dans le film.

Le CVD repose sur des réactions chimiques, qui peuvent parfois être incomplètes. Cela peut laisser des éléments résiduels des molécules précurseurs (comme le carbone ou l'hydrogène) comme impuretés dans le film final.

Simplicité et sécurité du processus

Le processus PVD est mécaniquement plus simple et fonctionne dans un vide poussé, qui est un environnement bien compris et contrôlé.

L'équipement CVD est plus complexe, nécessitant un contrôle précis des débits de gaz, de la pression et de la température. De plus, il implique souvent l'utilisation de gaz précurseurs toxiques, corrosifs ou inflammables et produit des sous-produits dangereux qui doivent être soigneusement gérés.

Températures de dépôt plus basses

Bien qu'il existe des formes de CVD qui fonctionnent à des températures plus basses (comme le PECVD), de nombreux processus CVD traditionnels nécessitent une chaleur très élevée pour initier la réaction chimique.

Les processus PVD peuvent généralement être exécutés à des températures beaucoup plus basses. Cela fait du PVD le choix idéal pour revêtir des substrats sensibles à la température, tels que les plastiques ou certains composants électroniques, qui seraient endommagés ou détruits par un CVD à haute température.

Faire le bon choix pour votre application

La sélection de la bonne technologie nécessite une compréhension claire de votre objectif principal et de la géométrie de la pièce que vous devez revêtir.

- Si votre objectif principal est le revêtement de géométries 3D complexes : Le CVD est le choix supérieur en raison de sa couverture excellente et uniforme sur toutes les surfaces.

- Si votre objectif principal est de déposer le film le plus pur possible sur une surface simple : Le PVD est souvent préféré pour son mécanisme de transfert physique propre et son risque réduit de contamination chimique.

- Si votre objectif principal est le revêtement de matériaux sensibles à la température : Le PVD est généralement l'option la plus sûre car nombre de ses processus fonctionnent à des températures nettement inférieures à celles du CVD traditionnel.

- Si votre objectif principal est la synthèse de composés uniques ou de films hautement cristallins : Le CVD offre une plus grande flexibilité grâce à la combinaison des gaz précurseurs et au contrôle précis du processus de croissance.

Comprendre le mécanisme fondamental — la croissance chimique par rapport à la peinture physique — est la clé pour sélectionner la bonne technologie de dépôt pour votre objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Aspect | Avantages du CVD | Avantages du PVD |

|---|---|---|

| Conformité | Excellente sur formes 3D complexes | Limitée aux surfaces en ligne de visée |

| Polyvalence des matériaux | Large gamme de matériaux et d'alliages | Films de haute pureté |

| Qualité du film | Structures denses et cristallines | Propre, faible contamination |

| Température du processus | Souvent élevée (sauf PECVD) | Plus basse, adaptée aux substrats sensibles |

Libérez tout le potentiel de vos processus de dépôt avec KINTEK

Vous avez du mal à choisir entre le CVD et le PVD pour votre application unique ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris nos systèmes CVD/PECVD spécialisés. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales, que vous ayez besoin de revêtements uniformes sur des géométries complexes ou d'une synthèse de matériaux sur mesure.

Ne laissez pas la complexité du processus vous freiner — contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer l'efficacité de votre laboratoire et vous aider à obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels environnements un système PECVD fournit-il pour les nanofils de silicium ? Optimisez la croissance grâce à un contrôle thermique précis

- Pourquoi un système PECVD de haute précision est-il requis dans l'ACSM ? Permettre la fabrication additive à l'échelle atomique à basse température

- Comment un système PECVD contribue-t-il aux couches de (n)poly-Si ? Dopage in-situ à haut débit expliqué

- Quelle est la fonction d'un système PECVD dans la passivation des cellules solaires au silicium UMG ? Améliorer l'efficacité grâce à l'hydrogène

- Quels sont les avantages techniques de l'utilisation d'un système CVD ? Optimiser la croissance des nanotubes de carbone pour la conductivité thermique