Dans le monde de la science des matériaux avancés, le dépôt chimique en phase vapeur assisté par plasma (PECVD) se distingue par sa capacité unique à déposer des couches minces de haute qualité à des températures nettement inférieures à celles des méthodes traditionnelles. Cette capacité essentielle, pilotée par l'utilisation d'un plasma énergisé, permet le revêtement de substrats délicats et sensibles à la température sans provoquer de dommages thermiques, ouvrant un large éventail d'applications dans l'électronique, l'optique et les dispositifs médicaux.

L'avantage central du PECVD est sa substitution de l'énergie thermique élevée par l'énergie du plasma. Ce changement fondamental permet le dépôt de films durables, uniformes et complexes à basse température, surmontant les limites des processus conventionnels à haute chaleur.

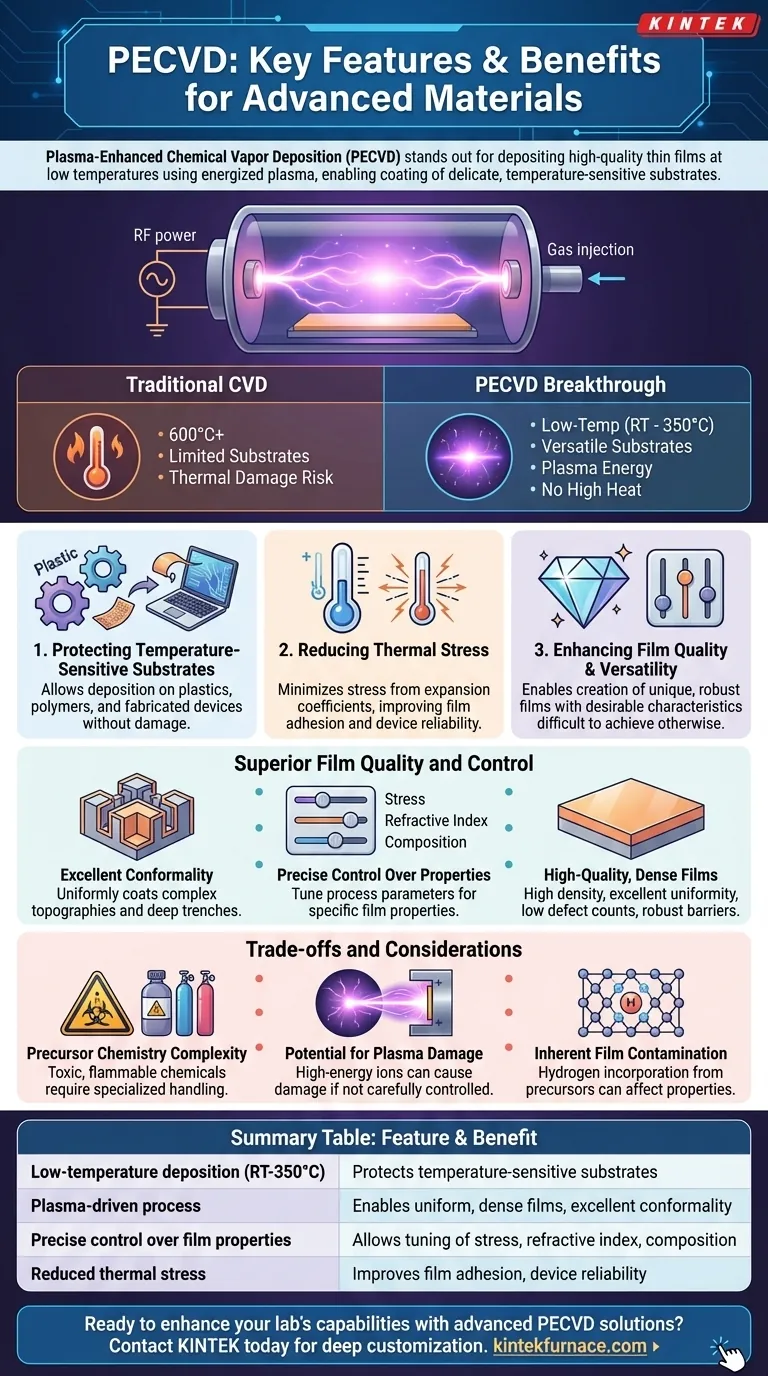

Le Principe Fondamental : Le Plasma au Lieu de la Chaleur

Pour comprendre les avantages du PECVD, il faut d'abord saisir en quoi il diffère fondamentalement du dépôt chimique en phase vapeur (CVD) conventionnel.

Fonctionnement du CVD Conventionnel

Le CVD traditionnel repose sur des températures extrêmement élevées, souvent supérieures à 600°C, pour fournir l'énergie thermique nécessaire à la décomposition des gaz précurseurs. Ces molécules décomposées réagissent ensuite et se déposent sous forme de couche mince solide sur le substrat chauffé.

Cette exigence de chaleur élevée limite sévèrement les types de matériaux pouvant être utilisés comme substrats.

La Percée du PECVD : Énergiser le Gaz avec le Plasma

Le PECVD contourne le besoin de chaleur extrême. Au lieu de cela, il introduit de l'énergie dans le système à l'aide d'un champ de radiofréquence (RF) pour enflammer les gaz précurseurs en un plasma, un état de gaz ionisé.

Ce plasma fournit l'énergie nécessaire aux réactions chimiques pour qu'elles se produisent sur ou près de la surface du substrat, permettant un dépôt à des températures beaucoup plus basses, généralement comprises entre la température ambiante et 350°C.

Avantages Clés du Dépôt à Basse Température

La capacité de fonctionner à basse température n'est pas seulement une amélioration progressive ; c'est une caractéristique transformatrice qui débloque plusieurs avantages critiques.

Protection des Substrats Sensibles à la Température

C'est l'avantage le plus célébré du PECVD. Il permet le dépôt de films robustes sur des matériaux tels que les plastiques, les polymères et les dispositifs semi-conducteurs entièrement fabriqués qui seraient endommagés ou détruits par la chaleur élevée du CVD conventionnel.

Réduction des Contraintes Thermiques

Lorsque des matériaux ayant des coefficients de dilatation thermique différents sont chauffés et refroidis ensemble, cela crée une contrainte à leur interface. Cette contrainte peut entraîner la fissuration du film, la délaminage et la défaillance du dispositif.

En minimisant la température du processus, le PECVD réduit considérablement cette contrainte thermique, améliorant l'adhérence du film et la fiabilité globale du composant final.

Amélioration de la Qualité et de la Polyvalence du Film

Le processus piloté par plasma permet la création de films aux caractéristiques uniques et souhaitables qui sont difficiles à obtenir avec d'autres méthodes.

Qualité et Contrôle Supérieurs du Film

Au-delà de la température, l'environnement plasma offre aux ingénieurs et aux scientifiques un niveau de contrôle inégalé sur les propriétés du film final.

Excellente Conformité et Couverture des Tranchées

Étant donné que le processus de dépôt est piloté par des espèces gazeuses réactives, le PECVD n'est pas une technique de « ligne de visée ». Il peut revêtir uniformément des topographies tridimensionnelles complexes et des tranchées profondes avec une excellente conformité, un avantage clé par rapport à de nombreuses méthodes de dépôt physique en phase vapeur (PVD).

Contrôle Précis des Propriétés du Film

En ajustant les paramètres du processus tels que la puissance RF, la fréquence, le mélange de gaz et la pression, les opérateurs peuvent contrôler précisément les propriétés finales du film. Cela inclut sa contrainte (souvent gérée en mélangeant des fréquences RF hautes et basses), son indice de réfraction, sa dureté et sa composition chimique (stœchiométrie).

Films Denses de Haute Qualité

Les films PECVD sont connus pour leur haute densité, leur excellente uniformité sur de grandes surfaces et leur faible nombre de défauts, tels que moins de trous d'épingle. Il en résulte des couches barrières robustes avec une résistance chimique et une durabilité exceptionnelles.

Comprendre les Compromis et les Considérations

Aucune technologie n'est sans ses défis. Une évaluation objective du PECVD nécessite de reconnaître ses complexités.

Complexité de la Chimie des Précurseurs

Le choix des gaz précurseurs est essentiel pour les propriétés du film et la sécurité du processus. Ces produits chimiques peuvent être toxiques, inflammables ou corrosifs, nécessitant une infrastructure de manipulation et de sécurité spécialisée.

Potentiel de Dommage Causé par le Plasma

Bien que le plasma permette un dépôt à basse température, les ions à haute énergie qu'il contient peuvent parfois causer des dommages physiques ou électriques aux substrats hautement sensibles si le processus n'est pas soigneusement contrôlé.

Contamination Inhérente du Film

De nombreux gaz précurseurs utilisés dans le PECVD (par exemple, le silane, SiH₄) contiennent de l'hydrogène. Il est courant que l'hydrogène soit incorporé dans le film déposé, ce qui peut affecter ses propriétés électriques ou optiques. Cela doit être pris en compte dans la conception du dispositif.

Faire le Bon Choix pour Votre Objectif

Le PECVD est un outil puissant, mais son adéquation dépend entièrement de votre objectif spécifique.

- Si votre objectif principal est le dépôt sur des plastiques ou de l'électronique organique : Le PECVD est le choix supérieur, car son processus à basse température empêche d'endommager le substrat.

- Si votre objectif principal est de revêtir des topographies 3D complexes : L'excellente conformité du PECVD offre un avantage significatif par rapport aux techniques PVD à ligne de visée.

- Si votre objectif principal est d'ajuster des propriétés optiques ou mécaniques spécifiques du film : Le contrôle précis des paramètres du processus dans le PECVD offre une capacité d'ingénierie inestimable.

- Si votre objectif principal est la simplicité maximale et le coût le plus bas pour un film métallique simple : Une méthode PVD plus simple comme la pulvérisation cathodique ou l'évaporation thermique pourrait être un point de départ plus pratique.

En fin de compte, comprendre que la puissance du PECVD réside dans son processus piloté par plasma à basse température vous permet de tirer parti de ses capacités uniques pour l'ingénierie des matériaux avancés.

Tableau Récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Dépôt à basse température (température ambiante à 350°C) | Protège les substrats sensibles à la température comme les plastiques et les polymères |

| Processus piloté par plasma | Permet des films uniformes et denses avec une excellente conformité |

| Contrôle précis des propriétés du film | Permet d'ajuster la contrainte, l'indice de réfraction et la composition |

| Réduction des contraintes thermiques | Améliore l'adhérence du film et la fiabilité du dispositif |

Prêt à améliorer les capacités de votre laboratoire avec des solutions PECVD avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température de pointe, y compris nos systèmes CVD/PECVD spécialisés. Notre solide capacité de personnalisation garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques pour le dépôt de couches minces. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes PECVD peuvent faire progresser vos innovations !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température