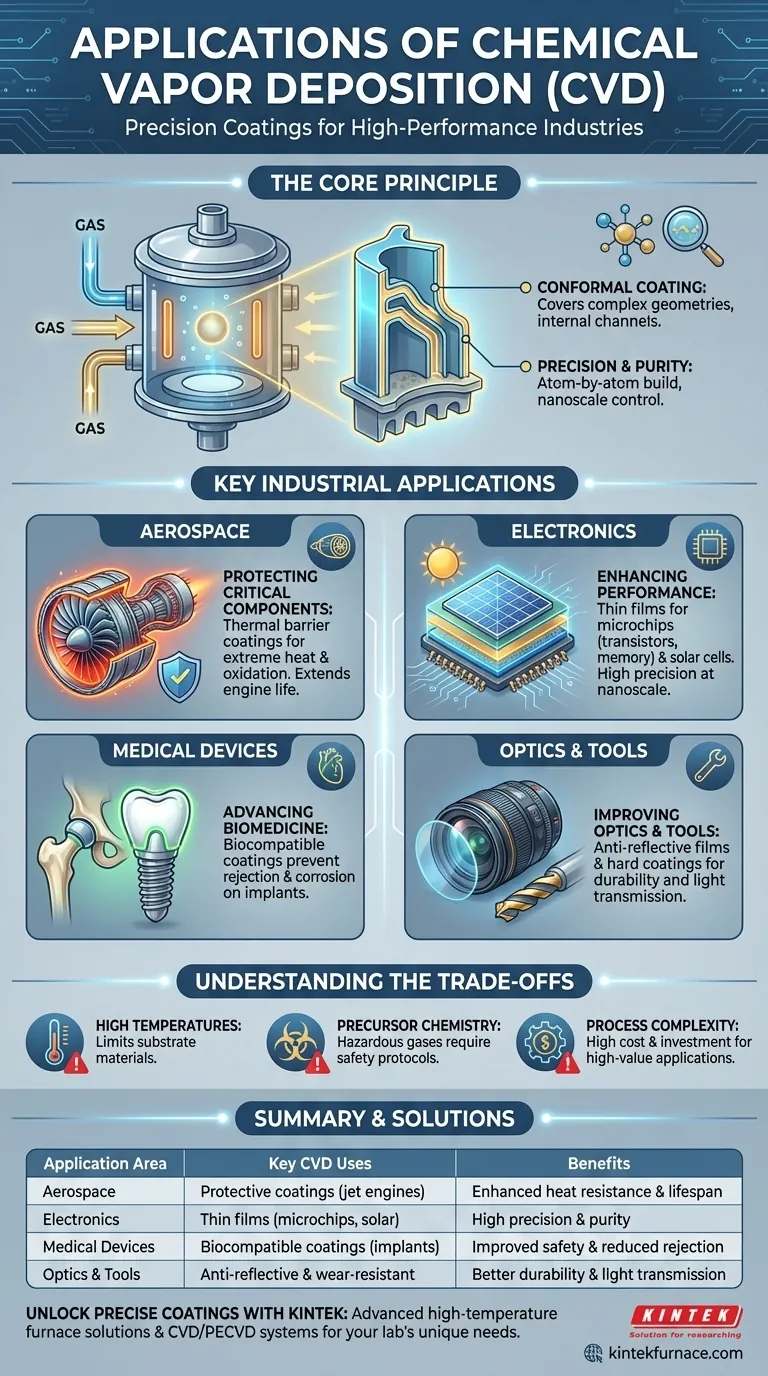

De l'aérospatiale à la médecine, le dépôt chimique en phase vapeur (CVD) est une technologie fondamentale pour la création de revêtements haute performance dans un large éventail d'industries. Il est utilisé pour appliquer des couches protectrices sur les composants de moteurs à réaction, créer des surfaces biocompatibles sur les implants médicaux, déposer des films antireflet sur les lentilles optiques et fabriquer les couches critiques dans les micropuces et les cellules solaires.

La véritable valeur du CVD réside non seulement dans l'application d'un revêtement, mais aussi dans sa précision. Le processus permet la création de films minces très purs, exceptionnellement uniformes et conformes sur des surfaces complexes, améliorant fondamentalement la performance et la longévité du matériau sous-jacent.

Le principe fondamental : Pourquoi le CVD est si polyvalent

Le CVD est un processus qui va bien au-delà de la simple "peinture" d'une surface. Il implique une transformation chimique qui construit un nouveau matériau, molécule par molécule, directement sur un substrat.

Qu'est-ce que le dépôt chimique en phase vapeur ?

Le processus commence par l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction, qui est souvent sous vide.

La chambre est chauffée à une température spécifique, ce qui provoque la réaction ou la décomposition des gaz précurseurs. Cette réaction chimique entraîne la formation d'un matériau solide qui se dépose sur le substrat, créant un film mince et solide.

L'avantage du revêtement conforme

Contrairement aux méthodes en ligne de visée comme la pulvérisation, les gaz CVD peuvent s'écouler autour et dans des géométries complexes.

Il en résulte un revêtement conforme—un film d'épaisseur uniforme qui couvre chaque surface, y compris les canaux internes complexes, les coins vifs et les formes 3D complexes.

Précision et pureté à l'échelle nanométrique

Le CVD offre un contrôle exceptionnel sur l'épaisseur et la composition du film. En gérant soigneusement les débits de gaz, la température et la pression, les ingénieurs peuvent créer des films d'une grande pureté et de structures atomiques spécifiques.

Ce niveau de précision est essentiel pour des applications comme les semi-conducteurs, où les couches peuvent n'avoir que quelques atomes d'épaisseur.

Un aperçu des principales applications industrielles

Les capacités uniques du CVD en font la solution de choix pour les défis qui exigent des propriétés de surface supérieures.

Protection des composants critiques dans l'aérospatiale

Dans les moteurs à réaction, les aubes de turbine fonctionnent sous des contraintes de chaleur et d'oxydation extrêmes. Le CVD est utilisé pour déposer des revêtements de barrière thermique qui protègent le superalliage sous-jacent des dommages.

Ces revêtements prolongent considérablement la durée de vie et améliorent la sécurité des pièces critiques du moteur, en prévenant la corrosion et l'usure dans des environnements difficiles.

Amélioration des performances en électronique

Le CVD est indispensable dans l'industrie des semi-conducteurs pour créer les films minces qui forment les transistors, les condensateurs et les interconnexions dans les circuits intégrés (micropuces).

Des variantes comme le dépôt atomique en couche (ALD) offrent une précision encore plus grande pour la construction de processeurs et de mémoires modernes. Il est également utilisé pour créer les couches actives dans les dispositifs photovoltaïques (cellules solaires).

Avancées des dispositifs médicaux et biomédicaux

Pour les implants médicaux comme les articulations artificielles ou les implants dentaires, la réaction du corps au matériau est primordiale. Le CVD est utilisé pour appliquer des revêtements biocompatibles.

Ces couches inertes empêchent l'implant de se corroder et empêchent le corps de rejeter l'objet étranger. Le processus est également exploré pour créer des systèmes avancés d'administration de médicaments.

Amélioration des outils optiques et industriels

En optique, les films minces déposés par CVD sont utilisés pour créer des revêtements antireflet sur les lentilles et autres instruments optiques, améliorant la transmission de la lumière et les performances.

Pour les outils de coupe industriels et les pièces mécaniques, des revêtements durs et résistants à l'usure (comme le nitrure de titane) sont appliqués via CVD pour augmenter considérablement la durabilité et la durée de vie.

Comprendre les compromis du CVD

Bien que puissant, le CVD n'est pas une solution universellement parfaite. Son application implique des exigences et des limitations spécifiques qui doivent être prises en compte.

L'exigence de hautes températures

Les processus CVD traditionnels nécessitent souvent des températures très élevées pour déclencher les réactions chimiques nécessaires. Cela peut limiter les types de matériaux de substrat pouvant être revêtus, car certains peuvent fondre, se déformer ou être autrement endommagés par la chaleur.

Chimie des précurseurs et sécurité

Les gaz précurseurs utilisés en CVD peuvent être volatils, toxiques ou inflammables, nécessitant des protocoles de sécurité et des équipements de manipulation sophistiqués. Les sous-produits de la réaction peuvent également être dangereux et nécessiter une gestion rigoureuse.

Complexité et coût du processus

Une installation CVD implique des chambres à vide, des fours à haute température et des systèmes de distribution de gaz complexes. L'investissement initial et la complexité opérationnelle peuvent être plus élevés que pour d'autres techniques de revêtement, ce qui la rend mieux adaptée aux applications de grande valeur.

Faire le bon choix pour votre objectif

Le choix d'une technologie de revêtement dépend entièrement du problème que vous essayez de résoudre. Le CVD offre un ensemble spécifique de forces adaptées aux applications exigeantes.

- Si votre objectif principal est une protection environnementale extrême : Le CVD est la norme pour la création de revêtements denses et non poreux qui résistent à la chaleur, à l'oxydation et à la corrosion.

- Si votre objectif principal est la biocompatibilité : Le CVD peut déposer des matériaux inertes qui empêchent les réactions indésirables entre un implant et le corps.

- Si votre objectif principal est l'électronique avancée : La précision du CVD est essentielle pour construire les structures à l'échelle nanométrique dans les semi-conducteurs et les photovoltaïques modernes.

- Si votre objectif principal est le revêtement de formes complexes : La capacité du CVD à créer des films conformes le rend supérieur aux méthodes en ligne de visée pour les pièces aux géométries complexes.

En fin de compte, le CVD n'est pas seulement un processus de revêtement ; c'est une méthode pour ré-ingénieriser fondamentalement la surface d'un matériau afin de répondre à une demande fonctionnelle spécifique.

Tableau récapitulatif :

| Domaine d'application | Utilisations clés du CVD | Avantages |

|---|---|---|

| Aérospatiale | Revêtements protecteurs sur les composants de moteurs à réaction | Résistance à la chaleur et durée de vie améliorées |

| Électronique | Films minces pour micropuces et cellules solaires | Haute précision et pureté pour la performance |

| Dispositifs médicaux | Revêtements biocompatibles sur les implants | Sécurité améliorée et rejet réduit |

| Optique et Outils | Films antireflet et revêtements résistants à l'usure | Meilleure durabilité et transmission de la lumière |

Libérez la puissance des revêtements précis pour votre laboratoire avec KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication en interne, nous proposons des solutions avancées de fours haute température comme les fours à moufle, les fours tubulaires, les fours rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer les performances et la longévité de vos matériaux !

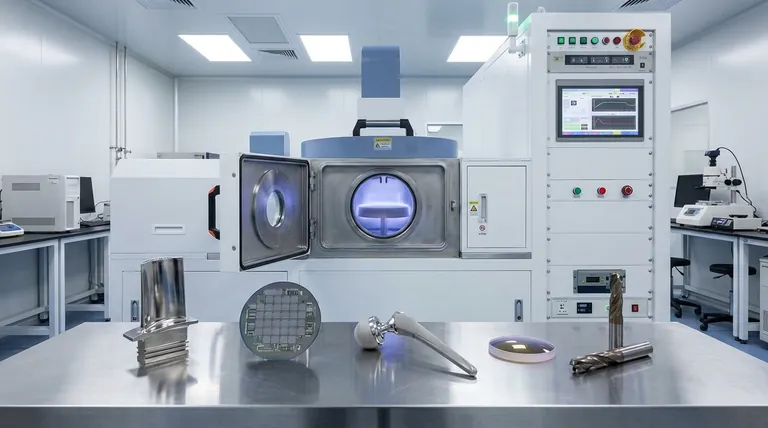

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses