En bref, un four tubulaire à haute température est une pierre angulaire de la science des matériaux moderne et de la chimie avancée. Ses applications principales impliquent le traitement thermique précis des matériaux, y compris la synthèse et la purification de composés chimiques, le renforcement des métaux par recuit, l'application de revêtements spécialisés et l'essai de la durabilité à long terme des matériaux sous chaleur extrême.

La véritable valeur d'un four tubulaire ne réside pas seulement dans sa capacité à chauffer, mais dans sa capacité à créer un environnement thermique très uniforme et contrôlable. Cette précision permet aux chercheurs et aux ingénieurs de manipuler les propriétés fondamentales d'un matériau de manière reproductible et prévisible.

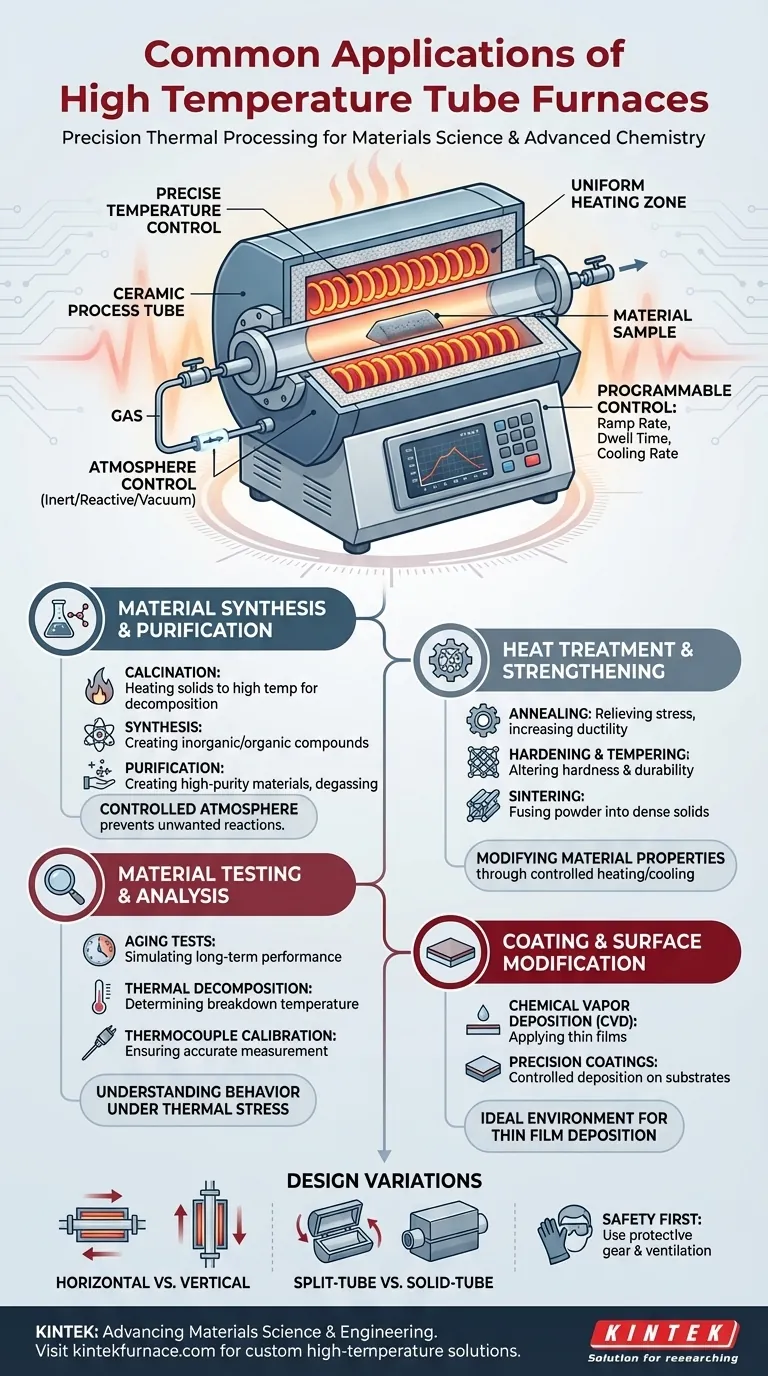

Qu'est-ce qu'un four tubulaire et pourquoi est-il utilisé ?

Un four tubulaire à haute température est un équipement de laboratoire spécialisé conçu pour créer une chaleur exceptionnellement précise et uniforme dans un espace confiné et cylindrique. Ce contrôle est ce qui le rend si indispensable dans divers domaines scientifiques et industriels.

Le principe de base : chauffage de précision dans un environnement contrôlé

À la base, un four tubulaire est un appareil de chauffage électrique avec des serpentins chauffants enroulés autour d'un tube en céramique. Lorsque l'électricité traverse les serpentins, ils génèrent de la chaleur radiante qui est focalisée sur le matériau placé à l'intérieur du tube.

L'avantage clé est la capacité à contrôler l'atmosphère à l'intérieur du tube. En connectant des conduites de gaz ou une pompe à vide, les opérateurs peuvent éliminer les gaz réactifs comme l'oxygène ou introduire des gaz inertes ou réactifs spécifiques, ce qui est essentiel pour de nombreux processus de synthèse et de purification chimique.

Caractéristiques clés qui permettent des processus avancés

Les fours tubulaires modernes ne sont pas de simples fours. Leur utilité provient d'une suite de fonctionnalités avancées qui permettent un traitement thermique complexe.

- Contrôle programmable : Les opérateurs peuvent définir des profils de température précis, y compris le taux de chauffage (vitesse de rampe), la durée de maintien de la température (temps de maintien) et le taux de refroidissement.

- Zones de température uniformes : Les fours de haute qualité garantissent une température constante sur toute la longueur de l'échantillon. Certains modèles offrent un contrôle multi-zones pour créer des gradients de température spécifiques.

- Mesure haute résolution : Des thermocouples sensibles fournissent un retour de température précis et en temps réel, garantissant que le processus se déroule exactement comme programmé.

Répartition des applications clés par processus

Les applications d'un four tubulaire sont vastes, mais elles peuvent être regroupées en quelques catégories principales basées sur le résultat visé du processus thermique.

Synthèse et purification des matériaux

Il s'agit d'une application essentielle en chimie et en science des matériaux. Des processus comme la calcination (chauffage des solides à haute température pour provoquer une décomposition) et la synthèse de composés inorganiques ou organiques sont courants.

En contrôlant l'atmosphère, les chercheurs peuvent prévenir les réactions secondaires indésirables ou utiliser un gaz spécifique comme réactif, permettant la création et la purification de matériaux de haute pureté utilisés en électronique et en pharmacie.

Traitement thermique et renforcement des matériaux

En métallurgie et en ingénierie, un four tubulaire est utilisé pour modifier les propriétés physiques et mécaniques d'un matériau.

- Recuit : Le chauffage d'un métal ou d'un verre et son refroidissement lent éliminent les contraintes internes et augmentent sa ductilité.

- Trempe & revenu : Ces processus impliquent des cycles de chauffage et de refroidissement spécifiques pour augmenter la dureté et la durabilité des métaux.

- Frittage : Cela implique le chauffage d'une poudre compressée juste en dessous de son point de fusion, provoquant la fusion des particules pour former un objet solide et dense.

Test et analyse des matériaux

Comprendre le comportement d'un matériau sous contrainte thermique est essentiel pour l'ingénierie et le contrôle qualité.

Les fours tubulaires sont utilisés pour les tests de vieillissement, où un matériau est maintenu à haute température pendant une période prolongée pour simuler sa durée de vie. Ils sont également utilisés pour les études de décomposition thermique afin de déterminer la température à laquelle un matériau se décompose, et pour l'étalonnage précis des thermocouples.

Revêtement et modification de surface

L'environnement contrôlé d'un four tubulaire est idéal pour l'application de films minces et de revêtements. Des processus comme le dépôt chimique en phase vapeur (CVD) utilisent souvent un four tubulaire pour chauffer un substrat pendant que des gaz précurseurs sont introduits, qui réagissent ensuite et déposent un film mince et solide sur la surface du substrat.

Comprendre les variations de conception et les compromis

Tous les fours tubulaires ne sont pas identiques. La conception est choisie en fonction de l'application spécifique, et chacun a son propre ensemble de considérations.

Fours horizontaux ou verticaux

Un four horizontal est la conception la plus courante, permettant un chargement et une observation faciles des échantillons. Un four vertical est utilisé lorsqu'il est crucial d'empêcher l'échantillon de toucher les parois du tube, par exemple lors de la croissance de cristaux ou du travail avec des matériaux en fusion.

Fours à tube fendu ou à tube solide

Un four à tube fendu est articulé, ce qui lui permet de s'ouvrir comme une coquille. Cette conception facilite le placement et le retrait du tube de traitement ou le refroidissement rapide d'un échantillon. Cependant, un four tubulaire solide et monobloc offre souvent une uniformité de température légèrement meilleure.

Le rôle crucial de la sécurité

Travailler avec des températures extrêmes nécessite un strict respect des protocoles de sécurité. Les utilisateurs doivent toujours porter un équipement de protection approprié, y compris des gants résistants à la chaleur et des lunettes de sécurité.

Il est essentiel que seul le personnel formé utilise le four. La zone doit être bien ventilée, surtout lorsque les processus peuvent libérer des gaz, et l'équipement doit être correctement entretenu et nettoyé avant chaque utilisation pour éviter toute contamination ou réaction chimique inattendue.

Faire le bon choix pour votre objectif

Pour sélectionner le bon processus, vous devez d'abord définir votre objectif. La polyvalence d'un four tubulaire vous permet de poursuivre un large éventail de résultats en appliquant la technique thermique correcte.

- Si votre objectif principal est de créer de nouveaux matériaux ou de purifier des composés : Vous vous appuierez sur des processus tels que la synthèse, la calcination et le dégazage, nécessitant souvent un contrôle atmosphérique précis.

- Si votre objectif principal est d'améliorer les propriétés mécaniques d'un matériau : Vous utiliserez des traitements thermiques tels que le recuit, la trempe ou le frittage pour modifier sa structure interne.

- Si votre objectif principal est la recherche et le contrôle qualité : Vous effectuerez des tests de vieillissement, des analyses de décomposition thermique ou l'étalonnage de thermocouples pour comprendre le comportement d'un matériau sous contrainte thermique.

En fin de compte, maîtriser le four tubulaire signifie maîtriser la capacité de manipuler précisément la matière grâce à une énergie thermique contrôlée.

Tableau récapitulatif :

| Catégorie d'application | Processus clés | Industries principales |

|---|---|---|

| Synthèse et purification des matériaux | Calcination, Synthèse, Dégazage | Chimie, Électronique, Pharmacie |

| Traitement thermique et renforcement | Recuit, Trempe, Frittage | Métallurgie, Ingénierie |

| Test et analyse des matériaux | Tests de vieillissement, Décomposition thermique, Étalonnage de thermocouple | Recherche, Contrôle qualité |

| Revêtement et modification de surface | Dépôt chimique en phase vapeur (CVD) | Électronique, Science des matériaux |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de précision à haute température ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des systèmes de fours avancés adaptés à vos besoins. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, tous soutenus par une forte personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Que vous soyez en science des matériaux, en chimie ou en ingénierie, nous pouvons vous aider à obtenir des résultats de traitement thermique supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent faire avancer votre recherche et votre innovation !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Comment fonctionnent les fours tubulaires ? Obtenez un traitement thermique précis pour vos matériaux

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %