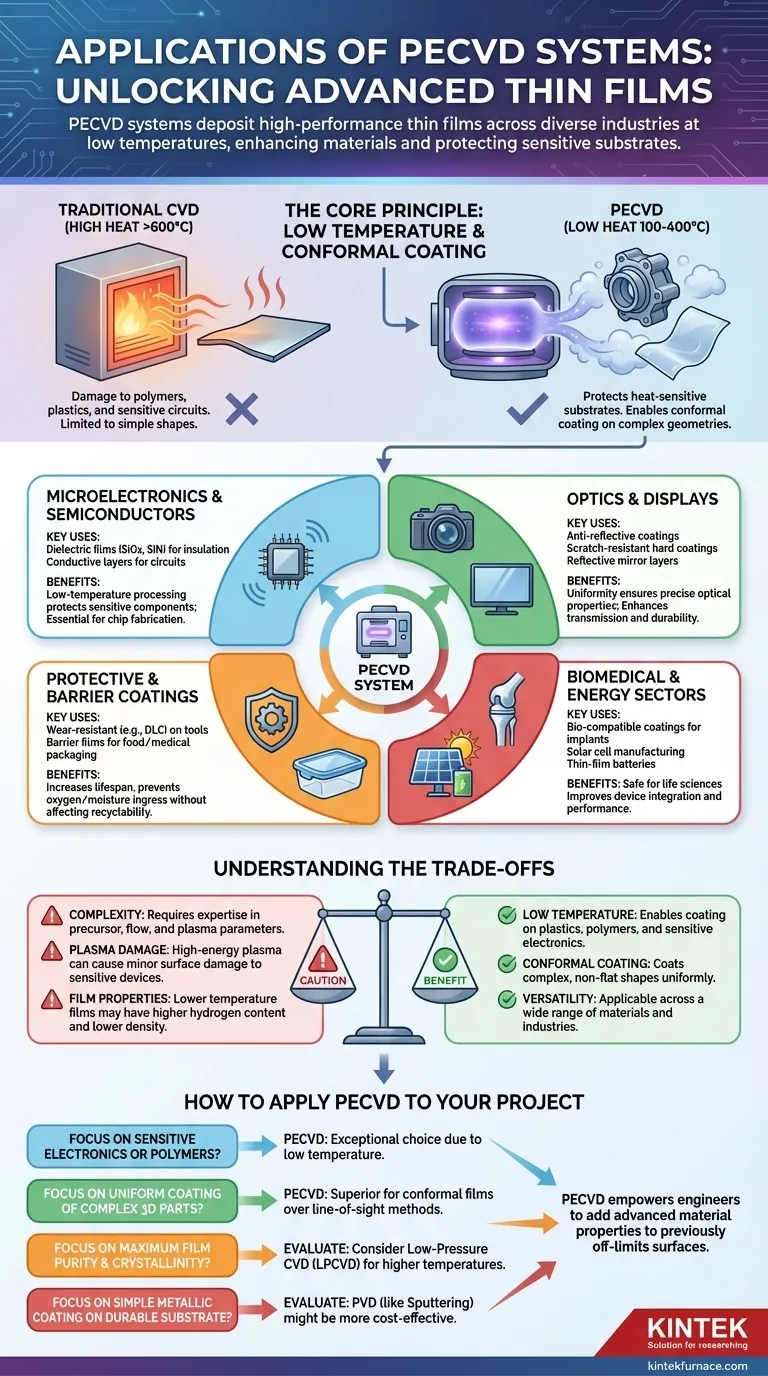

En bref, les systèmes PECVD sont utilisés dans un vaste éventail d'industries pour déposer des films minces de haute performance. Les applications clés se trouvent en microélectronique pour la création de couches isolantes et conductrices, en optique pour les revêtements anti-reflets et résistants aux rayures, et dans l'emballage pour créer des films barrière protecteurs. La polyvalence de la technologie s'étend également aux dispositifs biomédicaux, aux cellules solaires et aux revêtements résistants à l'usure pour les pièces mécaniques.

La véritable valeur du PECVD ne réside pas seulement dans les films qu'il crée, mais dans sa capacité à le faire à basse température. Ce seul avantage ouvre la porte à l'amélioration de matériaux – des emballages plastiques aux composants électroniques sensibles – qui seraient détruits par les méthodes de dépôt traditionnelles à haute température.

Le Principe Fondamental : Pourquoi la Basse Température Change Tout

La caractéristique déterminante du dépôt chimique en phase vapeur assisté par plasma (PECVD) est son utilisation d'un plasma riche en énergie pour initier les réactions chimiques, plutôt que de dépendre uniquement d'une chaleur élevée. Cette différence fondamentale explique sa large applicabilité.

Protection des Substrats Sensibles à la Chaleur

Le dépôt chimique en phase vapeur (CVD) traditionnel nécessite souvent des températures de 600 à 800°C ou plus. De nombreux matériaux, tels que les polymères, les plastiques et certains circuits intégrés, ne peuvent pas supporter cette chaleur.

Le PECVD fonctionne à des températures beaucoup plus basses, typiquement de 100 à 400°C. Cela permet le dépôt de films de haute qualité sur des substrats sensibles à la température sans causer de dommages, de déformation ou de dégradation.

Permettre un Revêtement Conforme sur des Formes Complexes

Contrairement à de nombreuses techniques de dépôt en ligne de mire (comme l'évaporation ou la pulvérisation), les précurseurs en phase gazeuse dans un processus PECVD peuvent circuler autour d'objets complexes en trois dimensions et les recouvrir.

Cette capacité à créer un revêtement uniforme et conforme sur des géométries complexes le rend inestimable pour les composants avec des surfaces non planes, des pièces mécaniques aux implants médicaux.

Analyse des Applications Clés

La combinaison de la basse température, de la haute qualité des films et de la polyvalence ouvre un ensemble diversifié d'utilisations industrielles.

En Microélectronique et Semi-conducteurs

C'est une application principale pour le PECVD. Il est utilisé pour déposer des films diélectriques (isolants), tels que le dioxyde de silicium (SiO2) et le nitrure de silicium (SiN), qui sont fondamentaux pour la construction des circuits intégrés modernes.

Ces films isolent les couches conductrices les unes des autres, protègent la puce de l'environnement et constituent des éléments essentiels des transistors. Le PECVD est également utilisé pour les revêtements photosensibles et conducteurs dans le processus de microfabrication.

En Optique et Affichage

Le PECVD est utilisé pour appliquer des films minces précis sur les lentilles, les miroirs et les panneaux d'affichage. Ces revêtements peuvent être conçus pour avoir des indices de réfraction spécifiques afin de créer des propriétés anti-reflets, améliorant la transmission de la lumière.

D'autres applications optiques incluent la création de revêtements durs durables et résistants aux rayures ou de couches hautement réfléchissantes pour les miroirs et autres composants optiques. L'uniformité du processus est essentielle pour obtenir des performances optiques cohérentes.

En Revêtements Protecteurs et Barrières

Pour l'ingénierie mécanique, le PECVD peut déposer des revêtements extrêmement durs et résistants à l'usure (comme le carbone de type diamant) sur les outils et les composants, augmentant considérablement leur durée de vie.

Dans l'industrie de l'emballage alimentaire et médical, le PECVD est utilisé pour appliquer une couche barrière mince et transparente (souvent à base de silicium) sur les films plastiques. Cette barrière empêche l'oxygène et l'humidité d'entrer, préservant le contenu sans affecter la recyclabilité.

Dans les Secteurs Biomédical et Énergétique

La nature à basse température du PECVD est essentielle pour les sciences de la vie. Il est utilisé pour revêtir les implants médicaux de matériaux biocompatibles qui améliorent l'intégration avec le corps et préviennent le rejet. D'autres utilisations incluent les surfaces pour les cultures cellulaires et les systèmes avancés d'administration de médicaments.

Dans le secteur de l'énergie, le PECVD est un processus clé pour la fabrication de cellules photovoltaïques (panneaux solaires) et le développement de matériaux en couches minces pour les batteries et le stockage d'énergie de nouvelle génération.

Comprendre les Compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Comprendre son contexte opérationnel est essentiel pour une mise en œuvre réussie.

Complexité des Précurseurs et du Plasma

La qualité du film final dépend fortement des gaz précurseurs utilisés, des débits de gaz, de la pression et de la puissance du plasma. L'optimisation de ce processus multi-variable nécessite une expertise significative pour obtenir les propriétés de film souhaitées.

Potentiel de Dommages Induits par le Plasma

Bien que la basse température protège le substrat des dommages thermiques, le plasma de haute énergie lui-même peut parfois causer des dommages de surface mineurs ou introduire des impuretés s'il n'est pas soigneusement contrôlé. C'est une considération critique pour les dispositifs électroniques extrêmement sensibles.

Pureté et Densité du Film

Parce que le PECVD fonctionne à des températures plus basses, les films résultants peuvent parfois incorporer plus d'hydrogène et avoir une densité légèrement inférieure par rapport aux films cultivés avec des méthodes à haute température. Pour les applications nécessitant la pureté ou la qualité cristalline la plus élevée, d'autres méthodes peuvent être plus appropriées.

Comment Appliquer Cela à Votre Projet

Votre choix de technologie de dépôt doit être entièrement motivé par le matériau de votre substrat et les propriétés de film souhaitées.

- Si votre objectif principal est l'électronique sensible ou les substrats polymères : Le PECVD est un excellent choix en raison de son traitement à basse température, qui empêche d'endommager le substrat.

- Si votre objectif principal est de revêtir uniformément des pièces 3D complexes : La capacité du PECVD à créer des films conformes le rend bien supérieur aux techniques de dépôt en ligne de mire.

- Si votre objectif principal est la pureté et la cristallinité maximales du film : Vous devez évaluer si le PECVD répond à vos besoins ou si une méthode à plus haute température, comme le CVD à basse pression (LPCVD), est nécessaire.

- Si votre objectif principal est un simple revêtement métallique sur un substrat durable : Une méthode de dépôt physique en phase vapeur (PVD) plus simple comme la pulvérisation cathodique pourrait être plus rentable.

En fin de compte, le PECVD permet aux ingénieurs d'ajouter des propriétés matérielles avancées aux surfaces qui étaient auparavant inaccessibles à l'amélioration à haute température.

Tableau Récapitulatif :

| Domaine d'Application | Utilisations Clés | Avantages Clés |

|---|---|---|

| Microélectronique & Semi-conducteurs | Films diélectriques (par exemple, SiO2, SiN), couches conductrices | Traitement à basse température, protège les circuits sensibles |

| Optique & Affichage | Revêtements anti-reflets, couches résistantes aux rayures | Revêtement uniforme, propriétés optiques précises |

| Revêtements Protecteurs & Barrières | Revêtements résistants à l'usure (par exemple, DLC), films barrières pour l'emballage | Revêtement conforme sur des formes complexes, améliore la durabilité |

| Biomédical & Énergie | Revêtements biocompatibles pour implants, fabrication de cellules solaires | Permet l'utilisation sur des substrats sensibles à la chaleur, améliore les performances de l'appareil |

Libérez tout le potentiel du PECVD pour vos projets avec KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à des exigences expérimentales uniques. Que vous soyez dans la microélectronique, l'optique ou le secteur biomédical, notre expertise garantit des performances et une efficacité optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire et stimuler l'innovation !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quelle est la période de garantie des équipements PECVD ? Maximisez votre investissement grâce à une fiabilité à long terme

- Quelle est la plage de température typique pour le PECVD ? Débloquez le dépôt de films minces à basse température

- Quels sont les avantages de l'utilisation du PECVD ? Débloquez le dépôt de films minces de haute qualité à basse température

- Quel est l'objectif du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les avantages du PECVD pour la préparation des matériaux 2D ? Déverrouiller la fabrication évolutive à basse température

- Comment fonctionne le processus de dépôt par PECVD ? Obtenir des couches minces de haute qualité à basse température

- Pourquoi le PECVD est-il adapté à la fabrication à grande échelle ? Déverrouillez le dépôt de couches à haut rendement et à basse température