Dans la fabrication avancée, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est une technologie de base utilisée pour créer des composants critiques dans les semi-conducteurs, les écrans modernes tels que les OLED, les cellules solaires et les dispositifs médicaux. Sa capacité unique à déposer des films minces de très haute qualité à basse température le rend indispensable pour la fabrication de produits qui ne peuvent supporter la chaleur élevée des méthodes de dépôt traditionnelles.

L'avantage central du PECVD n'est pas seulement ce qu'il crée, mais comment il le crée. En utilisant un plasma pour activer les réactions chimiques, il permet la croissance de couches de matériaux denses, uniformes et contrôlées avec précision à des températures suffisamment basses pour protéger les substrats sensibles sous-jacents.

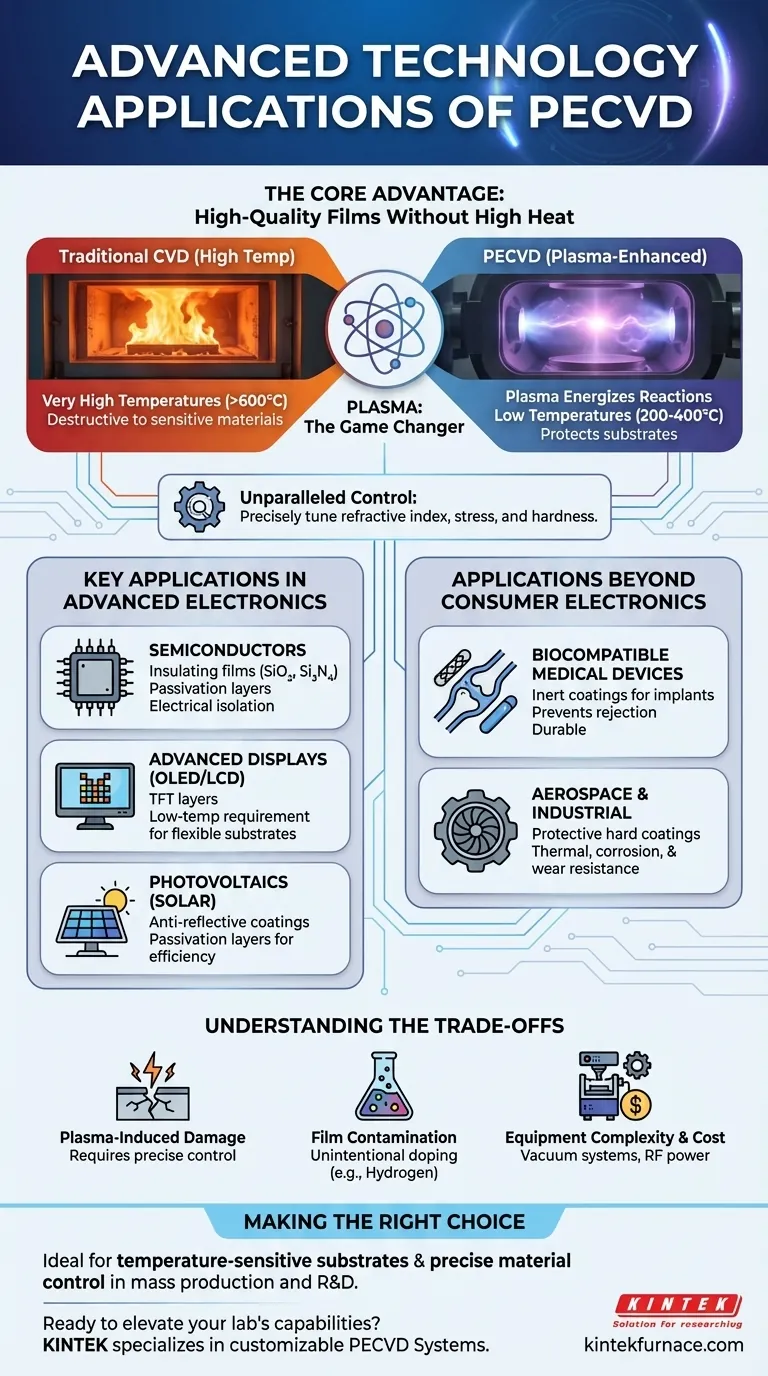

L'avantage principal : des films de haute qualité sans chaleur élevée

Le dépôt chimique en phase vapeur traditionnel (CVD) nécessite des températures très élevées pour décomposer les gaz précurseurs et déposer un film. Cela fonctionne pour les matériaux robustes, mais est destructeur pour l'électronique complexe ou les plastiques.

Comment le plasma change la donne

Le PECVD contourne la nécessité d'une chaleur intense en utilisant un plasma — un état énergisé du gaz. Ce plasma fournit l'énergie nécessaire aux réactions chimiques pour se produire, permettant au dépôt de se faire à des températures beaucoup plus basses (typiquement 200-400°C).

Ce seul facteur débloque son utilisation dans de nombreux domaines de pointe.

Contrôle inégalé des propriétés du film

Au-delà de la basse température, le PECVD offre un haut degré de contrôle. En ajustant précisément les mélanges de gaz, la pression et la puissance du plasma, les ingénieurs peuvent dicter les propriétés du matériau telles que l'indice de réfraction, la contrainte interne et la dureté.

Ce contrôle au niveau moléculaire est essentiel pour optimiser la performance des revêtements optiques, des semi-conducteurs et des couches protectrices.

Applications clés dans l'électronique avancée

L'impact le plus significatif du PECVD se situe dans la fabrication des dispositifs électroniques, où des couches de différents matériaux doivent être superposées sans endommager les circuits délicats déjà présents.

Fabrication de semi-conducteurs

Le PECVD est fondamental pour les circuits intégrés modernes. Il est utilisé pour déposer des films isolants (diélectriques) comme le dioxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄).

Ces films sont essentiels pour isoler électriquement les couches conductrices, former des condensateurs et fournir une passivation — une couche protectrice finale qui protège la puce de l'humidité et des contaminants. Il est également utilisé pour créer des structures telles que l'isolation par tranchée peu profonde et par paroi latérale.

Technologie d'affichage avancée (OLED et LCD)

Les écrans haute résolution modernes reposent sur une grille de transistors à couches minces (TFT) pour contrôler chaque pixel individuel. Le PECVD est la méthode principale pour déposer les couches actives et isolantes qui forment ces transistors.

Étant donné que les substrats en verre ou en plastique sous-jacents dans les écrans OLED et flexibles sont sensibles à la chaleur, la capacité basse température du PECVD n'est pas seulement un avantage ; c'est une exigence.

Photovoltaïque et cellules solaires

L'efficacité des cellules solaires dépend de la maximisation de l'absorption de la lumière et de la minimisation de la perte d'électrons. Le PECVD est utilisé pour déposer des revêtements antireflets qui aident à capturer plus de photons et des couches de passivation qui empêchent la perte d'énergie à la surface du silicium.

La capacité à créer des films très uniformes et purs sur de grandes surfaces fait du PECVD une solution rentable et efficace pour la fabrication de panneaux solaires.

Applications au-delà de l'électronique grand public

La polyvalence du PECVD s'étend aux industries où la durabilité des matériaux et les propriétés uniques sont primordiales.

Revêtements médicaux biocompatibles

Les implants médicaux, tels que les stents, les articulations artificielles et les outils chirurgicaux, doivent être biocompatibles et durables. Le PECVD peut appliquer des revêtements minces et inertes qui préviennent le rejet par le corps et améliorent la résistance à l'usure.

Le processus basse température garantit que le matériau de l'implant sous-jacent n'est pas compromis pendant le revêtement.

Revêtements protecteurs aérospatiaux et industriels

Dans l'aérospatiale et d'autres environnements industriels exigeants, les composants sont exposés à des températures extrêmes et à des éléments corrosifs. Le PECVD est utilisé pour appliquer des revêtements durs et denses qui offrent une résistance thermique, à la corrosion et à l'usure.

Sa capacité à revêtir uniformément des géométries complexes garantit que même les pièces les plus complexes sont protégées.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Il est essentiel de comprendre ses limites.

Dommages induits par le plasma

Le plasma de haute énergie qui permet le dépôt à basse température peut, s'il n'est pas soigneusement contrôlé, endommager la surface du substrat. Cela nécessite un contrôle de processus sophistiqué pour être atténué.

Contamination du film

Les gaz précurseurs utilisés dans le PECVD contiennent souvent de l'hydrogène ou d'autres éléments qui peuvent être incorporés dans le film déposé. Bien que parfois souhaitable, ce dopage involontaire peut modifier les propriétés électriques ou optiques du film s'il n'est pas géré.

Complexité et coût de l'équipement

Les systèmes PECVD, qui nécessitent des chambres à vide, des systèmes de gestion des gaz et des sources d'alimentation RF pour générer du plasma, sont nettement plus complexes et coûteux que certaines méthodes de revêtement alternatives.

Faire le bon choix pour votre objectif

La sélection d'une méthode de dépôt dépend entièrement des exigences techniques et économiques de votre projet.

- Si votre objectif principal est la production en série de circuits intégrés ou d'écrans : Le PECVD est la norme établie de l'industrie pour le dépôt de films isolants et actifs de haute qualité sur des substrats sensibles à la température.

- Si votre objectif principal est de revêtir des pièces sensibles à la température ou de forme complexe : La combinaison du PECVD d'un traitement à basse température et d'une excellente conformité est idéale pour les matériaux qui ne peuvent tolérer aucune contrainte thermique.

- Si votre objectif principal est de développer des dispositifs photovoltaïques ou optiques de nouvelle génération : Le contrôle précis au niveau moléculaire qu'offre le PECVD sur la pureté, la densité et l'indice de réfraction du film est essentiel pour maximiser la performance du dispositif.

En fin de compte, le PECVD permet aux ingénieurs de construire des dispositifs avancés qui seraient impossibles à fabriquer uniquement avec des méthodes à haute température.

Tableau récapitulatif :

| Domaine d'application | Utilisations clés du PECVD | Avantages fondamentaux |

|---|---|---|

| Semi-conducteurs | Films isolants (SiO₂, Si₃N₄), couches de passivation | Traitement à basse température, contrôle précis, haute uniformité |

| Écrans (OLED/LCD) | Couches de transistors en couches minces | Protège les substrats sensibles à la chaleur, permet les écrans flexibles |

| Cellules solaires | Revêtements antireflets, couches de passivation | Améliore l'absorption de la lumière, réduit la perte d'énergie |

| Dispositifs médicaux | Revêtements biocompatibles pour implants | Améliore la durabilité, prévient le rejet, sûr à basse température |

| Aérospatiale/Industriel | Revêtements protecteurs pour environnements extrêmes | Offre une résistance à la corrosion, à l'usure et thermique |

Prêt à améliorer les capacités de votre laboratoire avec des solutions PECVD avancées ? KINTEK se spécialise dans les technologies de fours à haute température, y compris nos systèmes CVD/PECVD de pointe. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques, que vous travailliez dans la fabrication de semi-conducteurs, la production d'écrans, l'énergie solaire ou le développement de dispositifs médicaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes PECVD sur mesure peuvent stimuler l'innovation et l'efficacité dans vos projets !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces