Au-delà de l'isolation standard, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est une technologie clé pour créer une nouvelle classe de matériaux avancés. Ses applications vont du dépôt de films de diamant et de carbone amorphe hydrogéné (DLC) de haute qualité pour les composants résistants à l'usure et optiques à la création de revêtements polymères biocompatibles spécialisés pour les implants médicaux et de diélectriques uniques à faible constante k essentiels pour les microcircuits de nouvelle génération.

La véritable puissance du PECVD réside non seulement dans les matériaux qu'il peut déposer, mais aussi dans sa capacité à le faire à basse température. Cette seule caractéristique ouvre l'utilisation de substrats sensibles à la température, permettant des applications de matériaux avancées qui ne sont tout simplement pas réalisables avec les méthodes de dépôt conventionnelles à haute chaleur.

L'avantage fondamental : basse température, haute énergie

La différence fondamentale entre le PECVD et le dépôt chimique en phase vapeur (CVD) traditionnel réside dans la manière dont il fournit l'énergie nécessaire à la réaction chimique. Cette distinction est la source de toutes ses capacités avancées.

Dissocier les molécules sans chaleur extrême

Le CVD traditionnel nécessite des températures très élevées (souvent supérieures à 600 °C) pour décomposer les molécules de gaz précurseurs et déposer un film. En PECVD, cette énergie est fournie par un champ électromagnétique qui génère un plasma. Le plasma crée des ions et des radicaux libres très réactifs qui peuvent former un film de haute qualité à des températures beaucoup plus basses, généralement entre 200 et 400 °C.

Permettre les substrats sensibles à la température

Ce processus à basse température signifie que le PECVD peut revêtir des matériaux qui seraient endommagés ou détruits par la chaleur du CVD traditionnel. Cela comprend les polymères, les plastiques et les dispositifs microélectroniques entièrement fabriqués qui contiennent déjà des couches métalliques sensibles.

Dépôt de matériaux avancés en microélectronique

Bien que le PECVD soit standard pour l'isolation de base, sa véritable valeur réside dans l'amélioration des performances des circuits intégrés modernes à haute densité.

Diélectriques fondamentaux (SiO₂, Si₃N₄)

Le dépôt de films de dioxyde de silicium et de nitrure de silicium est une utilisation principale du PECVD. Ces films servent de diélectriques intermétalliques cruciaux pour l'isolation, de couches de passivation pour protéger la puce de l'humidité et de la contamination, et pour créer des structures de condensateurs.

Diélectriques à faible constante k haute performance

À mesure que les transistors rétrécissent, le délai causé par la capacité entre les fils devient un goulot d'étranglement majeur. Le PECVD peut déposer des diélectriques avancés à faible constante k, tels que les oxydes de silicium dopés au carbone (SiCOH) ou le verre silicate dopé au fluor (SiOF), qui réduisent cette capacité parasite et permettent des performances de puce plus rapides.

Silicium amorphe pour le solaire et les écrans

Le PECVD est essentiel pour déposer des couches de silicium amorphe (a-Si). Ce matériau constitue l'épine dorsale des cellules solaires à couche mince et des transistors en couches minces (TFT) qui contrôlent les pixels des écrans plats modernes.

Au-delà du silicium : repousser les limites des matériaux

La polyvalence du PECVD s'étend bien au-delà des matériaux semi-conducteurs conventionnels, permettant l'innovation dans les domaines mécanique, optique et biomédical.

Diamant et carbone amorphe hydrogéné (DLC)

En utilisant des gaz hydrocarbonés, le PECVD peut créer des films de carbone amorphe hydrogéné (DLC). Ces films sont extrêmement durs, ont un faible coefficient de friction et sont chimiquement inertes, ce qui les rend idéaux pour les revêtements résistants à l'usure sur les outils, les pièces automobiles et les composants optiques. Il peut même être utilisé pour faire croître des films de diamant synthétique de haute qualité.

Revêtements biocompatibles et polymères

Le PECVD peut déposer des films polymères minces, stables et sans trous d'épingle. Cette capacité est utilisée pour créer des revêtements biocompatibles sur des implants médicaux afin d'améliorer leur intégration avec le corps ou pour former des couches barrières dans les emballages alimentaires avancés.

Couches résistantes à la corrosion et aux produits chimiques

Le processus peut déposer des composés et des nitrures uniques qui offrent une résistance exceptionnelle à la corrosion et aux attaques chimiques. Ces revêtements protecteurs sont appliqués dans des environnements industriels difficiles pour prolonger la durée de vie des composants critiques.

Comprendre les compromis

Aucune technologie n'est une solution universelle. Comprendre les limites du PECVD est essentiel pour prendre une décision éclairée.

Pureté et densité du film

Étant donné que le dépôt se produit à des températures plus basses, les films PECVD peuvent parfois avoir une densité plus faible et incorporer davantage d'impuretés (telles que l'hydrogène provenant des gaz précurseurs) par rapport aux films issus du CVD à haute température. Pour les applications exigeant la plus haute pureté et la perfection cristalline, le CVD thermique peut être supérieur si le substrat peut tolérer la chaleur.

Dommages induits par le plasma

Le plasma à haute énergie, bien que bénéfique pour la réaction, peut parfois provoquer des dommages physiques ou électriques à la surface du substrat. C'est une considération critique en microélectronique, où les performances des dispositifs sont très sensibles aux défauts de surface.

Complexité du processus

La chimie au sein d'un plasma est extrêmement complexe et peut être difficile à contrôler et à reproduire parfaitement. Le maintien de la stabilité du processus pour obtenir des propriétés de film cohérentes sur un grand substrat ou d'une exécution à l'autre nécessite un équipement et un contrôle sophistiqués.

Faire le bon choix pour votre application

Le choix de la bonne technologie de dépôt dépend entièrement de votre objectif final et des contraintes matérielles.

- Si votre objectif principal est la vitesse de puce ultime : Exploitez le PECVD pour déposer des diélectriques avancés à faible constante k afin de minimiser le délai du signal dans les circuits intégrés haute performance.

- Si votre objectif principal est la durabilité mécanique ou la biocompatibilité : Utilisez le PECVD pour appliquer des revêtements de carbone amorphe hydrogéné (DLC) ou des revêtements polymères spécialisés qui ne peuvent pas être déposés avec des méthodes à haute chaleur.

- Si votre objectif principal est de revêtir un matériau sensible à la température : Le PECVD est souvent le seul choix viable pour déposer des films céramiques ou à base de silicium de haute qualité sur des plastiques, des polymères ou des dispositifs finis.

En fin de compte, le PECVD constitue un outil puissant qui découple la réaction de dépôt du budget thermique, ouvrant la voie à des combinaisons de matériaux et à des innovations qui font progresser la technologie.

Tableau récapitulatif :

| Domaine d'application | Matériaux clés déposés | Avantages principaux |

|---|---|---|

| Microélectronique | Diélectriques à faible constante k (ex: SiCOH), Silicium amorphe | Performance de puce plus rapide, Permet les transistors en couches minces |

| Mécanique/Optique | Carbone amorphe hydrogéné (DLC), Films de diamant | Dureté élevée, Résistance à l'usure, Faible friction |

| Biomédical | Revêtements polymères biocompatibles | Intégration améliorée des implants, Propriétés de barrière |

| Industriel général | Couches résistantes à la corrosion | Durée de vie prolongée des composants dans des environnements difficiles |

Prêt à améliorer les capacités de votre laboratoire avec des solutions PECVD avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des systèmes de fours à haute température de pointe, y compris des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit que nous répondons précisément à vos besoins expérimentaux uniques, que ce soit pour la microélectronique, les revêtements biomédicaux ou les applications de matériaux durables. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent faire progresser vos innovations !

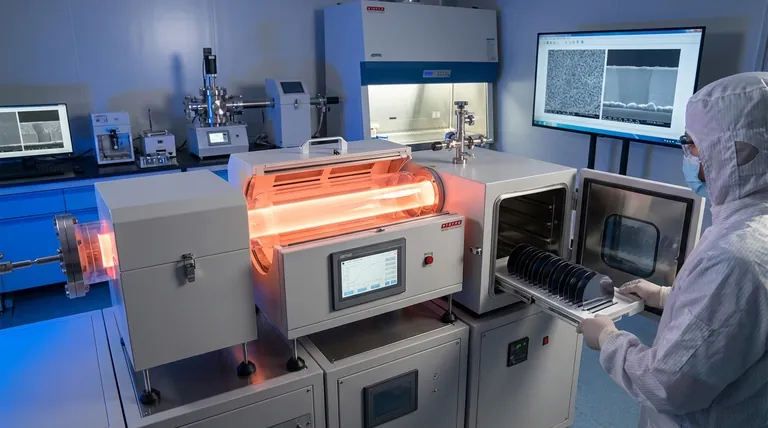

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces