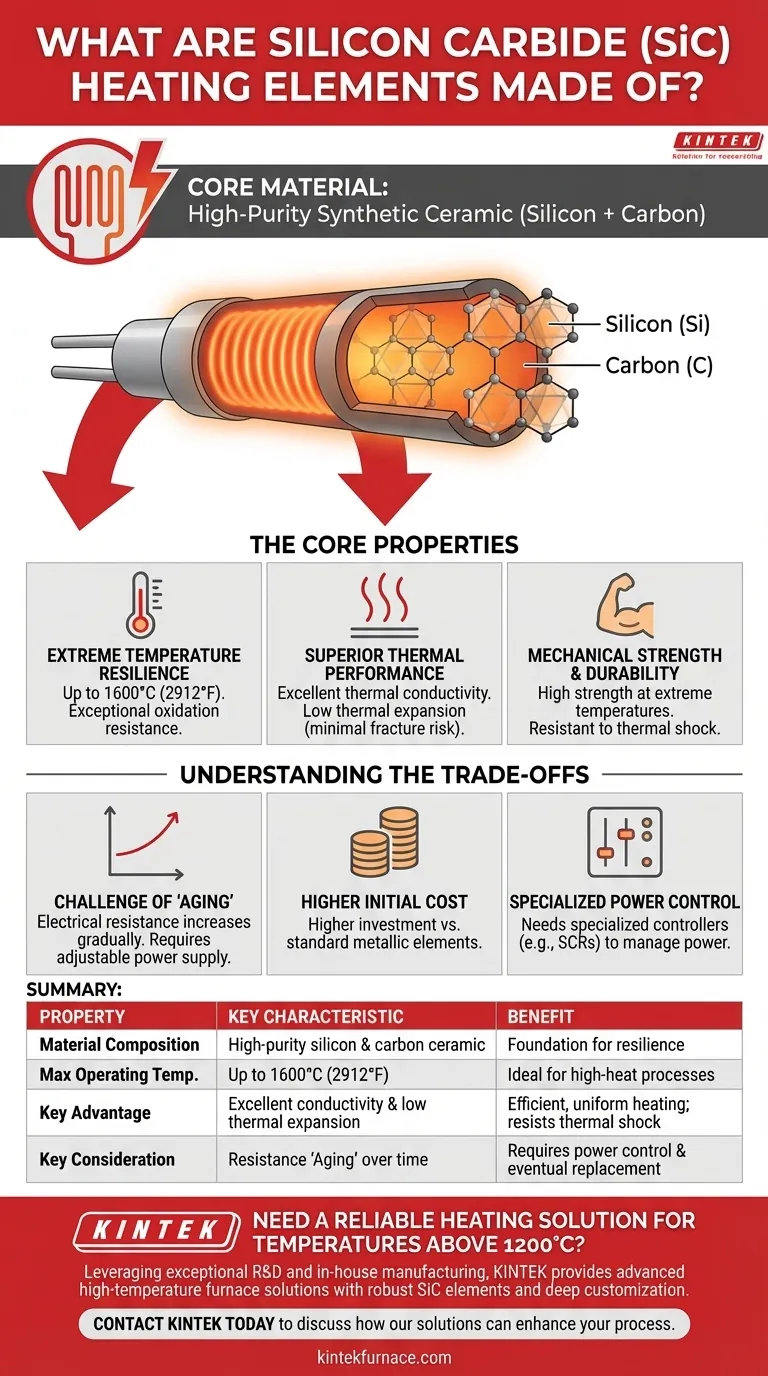

À la base, les éléments chauffants en carbure de silicium (SiC) sont fabriqués à partir d'un matériau céramique synthétique de haute pureté composé de silicium et de carbone. Ce matériau, connu sous le nom de carbure de silicium, est spécifiquement choisi pour sa capacité unique à fonctionner de manière fiable et efficace dans des environnements industriels et de laboratoire à des températures extrêmement élevées.

Bien que la réponse simple soit « carbure de silicium », la véritable raison de son utilisation réside dans le mélange unique de résilience aux températures extrêmes, d'efficacité thermique et de résistance mécanique du matériau, ce qui le distingue des éléments chauffants métalliques conventionnels.

Les propriétés fondamentales du carbure de silicium

Pour comprendre pourquoi le SiC est le matériau de choix pour les applications de chauffage exigeantes, vous devez d'abord comprendre ses propriétés fondamentales. Ces caractéristiques fonctionnent de concert pour offrir des performances là où d'autres matériaux échoueraient.

Résilience aux températures extrêmes

Le carbure de silicium peut fonctionner à des températures de four allant jusqu'à 1600°C (2912°F).

Sa structure chimique offre une résistance exceptionnelle à l'oxydation, ce qui signifie qu'il ne se dégrade ni ne tombe en panne facilement lorsqu'il est exposé à l'oxygène à ces températures élevées.

Performance thermique supérieure

Le SiC possède une excellente conductivité thermique, lui permettant de transférer la chaleur de manière très efficace et uniforme dans un four ou une chambre de procédé.

Il présente également un faible coefficient de dilatation thermique. Cela signifie qu'il se dilate et se contracte très peu lorsqu'il est chauffé et refroidi, réduisant considérablement les contraintes internes et le risque de fracture dû au choc thermique.

Résistance mécanique et durabilité

Contrairement à de nombreux matériaux qui s'affaiblissent avec la chaleur, le carbure de silicium conserve une résistance élevée même à des températures extrêmes.

Cette durabilité inhérente le rend très résistant aux contraintes des cycles de chauffage et de refroidissement rapides, contribuant à une durée de vie opérationnelle plus longue dans des conditions difficiles.

Comprendre les compromis

Aucun matériau n'est parfait. Une évaluation lucide du SiC nécessite de reconnaître ses coûts opérationnels et ses exigences de maintenance. Ce ne sont pas des défauts, mais plutôt des compromis d'ingénierie pour atteindre ses hautes performances.

Le défi du « vieillissement »

La caractéristique la plus importante des éléments en SiC est le « vieillissement », un phénomène par lequel la résistance électrique de l'élément augmente progressivement au cours de sa durée de vie opérationnelle.

Cela nécessite un système d'alimentation, généralement à l'aide de transformateurs dotés de plusieurs prises de tension, qui peut être ajusté pour fournir plus de tension au fil du temps afin de maintenir la puissance de sortie requise. Finalement, les éléments doivent être remplacés, souvent par groupes appariés pour assurer un chauffage uniforme.

Coût initial plus élevé

Les éléments chauffants en SiC et leurs systèmes de contrôle de puissance requis représentent un investissement initial en capital plus élevé par rapport aux éléments métalliques standard comme le Kanthal (FeCrAl).

Ce coût est mis en balance avec leur durée de vie plus longue, leur capacité à atteindre des températures plus élevées et leur efficacité énergétique dans les applications appropriées.

Contrôle de puissance spécialisé

En raison de l'effet de vieillissement, vous ne pouvez pas simplement connecter les éléments en SiC à une source de tension fixe. Ils nécessitent des contrôleurs spécialisés, souvent des redresseurs à semi-conducteurs commandés au silicium (SCR), capables de gérer précisément la puissance de sortie à mesure que la résistance de l'élément change.

Le SiC est-il le bon choix pour votre application ?

Votre décision doit être basée sur une analyse claire de vos exigences de processus par rapport au profil distinct du matériau.

- Si votre objectif principal est d'atteindre des températures de procédé supérieures à 1200°C avec une uniformité thermique élevée : Le SiC est un choix standard de l'industrie pour les applications exigeantes dans la fabrication de céramiques, de métallurgie et de verre.

- Si votre objectif principal est de minimiser le coût initial de l'équipement pour les travaux à basse température : Les éléments chauffants métalliques traditionnels sont souvent la solution la plus économique et la plus simple.

- Si votre objectif principal est la prévisibilité opérationnelle et la maintenance : Vous devez budgétiser et planifier la caractéristique de vieillissement du SiC, qui nécessite des ajustements de puissance périodiques et un remplacement éventuel par groupe.

Comprendre à la fois les forces et les exigences opérationnelles spécifiques du carbure de silicium vous permet de choisir le bon outil pour vos objectifs de traitement thermique.

Tableau récapitulatif :

| Propriété | Caractéristique clé | Avantage |

|---|---|---|

| Composition du matériau | Céramique de silicium et de carbone de haute pureté | Fournit la base de la résilience aux températures extrêmes |

| Température de fonctionnement maximale | Jusqu'à 1600°C (2912°F) | Idéal pour les processus à haute chaleur exigeants |

| Avantage clé | Excellente conductivité thermique et faible dilatation thermique | Assure un chauffage efficace et uniforme et résiste au choc thermique |

| Considération clé | « Vieillissement » de la résistance avec le temps | Nécessite un contrôle de puissance spécialisé et un remplacement éventuel par groupe |

Besoin d'une solution de chauffage fiable pour des températures supérieures à 1200°C ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, y compris les fours à moufle, à tube et à atmosphère, comprend souvent des éléments chauffants robustes en SiC pour des performances supérieures.

Nous complétons cela avec de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques, garantissant une uniformité thermique et une efficacité optimales.

Contactez KINTEL dès aujourd'hui pour discuter de la manière dont nos solutions de fours à haute température peuvent améliorer votre processus.

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels sont les matériaux couramment utilisés pour les éléments chauffants des fours sous vide ? Choisissez le bon élément pour votre processus

- Pourquoi les éléments chauffants en céramique sont-ils plus durables que les éléments chauffants en métal ? Découvrez leur longévité et leur sécurité supérieures

- Quels sont les éléments chauffants utilisés dans les fours à haute température ?Matériaux clés et guide de sélection

- Comment se comportent les éléments chauffants en céramique à coefficient de température positif ? Découvrez la sécurité et l'efficacité autorégulées

- Pourquoi les éléments chauffants en MoSi2 sont-ils considérés comme écologiques ? Chauffage propre, efficace et durable

- Pourquoi les creusets en corindon sont-ils utilisés pour l'évaporation du magnésium ? Pour une pureté et une stabilité thermique inégalées

- Dans quels secteurs les éléments chauffants en céramique sont-ils couramment utilisés ? Découvrez leurs applications polyvalentes

- Comment les fours et les thermocouples platine-rhodium fonctionnent-ils dans le revêtement de tantale ? Atteindre une précision de 1150°C