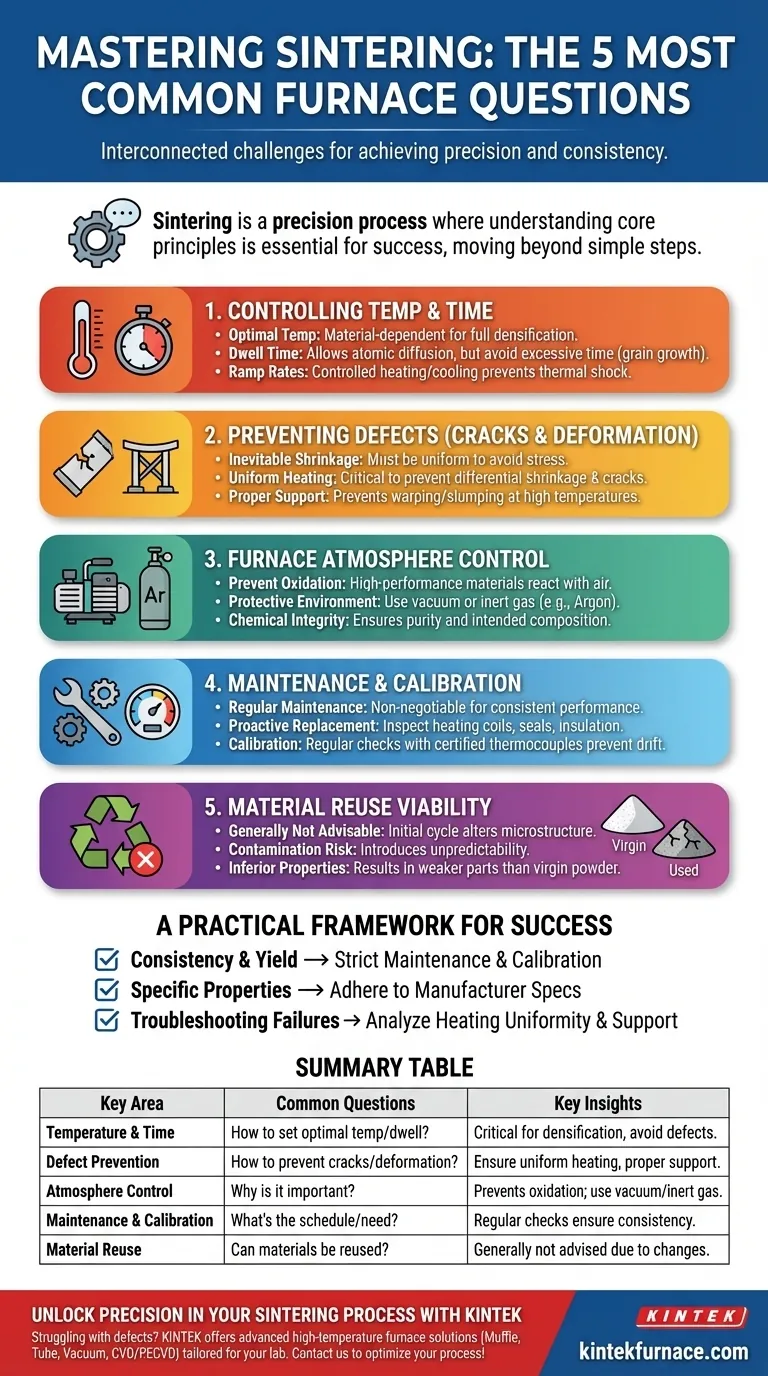

Les questions les plus courantes concernant les fours de frittage s'articulent autour de cinq domaines clés : le réglage de la température et du temps optimaux, la prévention des fissures ou déformations des pièces, le contrôle de l'atmosphère du four, l'établissement d'un calendrier de maintenance et la viabilité de la réutilisation des matériaux frittés. Ces questions surgissent parce que le frittage est un processus de précision où de petits écarts peuvent conduire à un échec complet, rendant une compréhension approfondie des principes fondamentaux essentielle au succès.

Les questions fréquentes sur le frittage ne sont pas des requêtes isolées ; ce sont des parties interconnectées d'un défi unique et fondamental. Maîtriser le processus de frittage signifie aller au-delà des simples étapes opérationnelles pour comprendre comment la température, le temps et l'atmosphère influencent collectivement la structure et l'intégrité finales du matériau.

Contrôle des variables principales : Température et temps

Les paramètres les plus fondamentaux de tout cycle de frittage sont la température et le temps. Ce sont les principaux moteurs de la transformation physique qui convertit une poudre compactée en une pièce solide et dense.

Pourquoi la température de frittage est critique

Le frittage fonctionne en chauffant un matériau à une température juste en dessous de son point de fusion. Cette énergie thermique élevée excite les atomes, leur permettant de diffuser à travers les limites des particules de poudre individuelles et de les lier entre elles.

La température optimale dépend entièrement du matériau. Une température adaptée à une céramique, comme la zircone, pourrait être totalement inappropriée pour un métal en poudre ou un autre type de céramique, entraînant soit une densification incomplète, soit une fusion.

Le rôle du temps de frittage (temps de maintien)

Le temps, en particulier le "temps de maintien" passé à la température de frittage maximale, permet au processus de diffusion atomique de progresser. Un temps insuffisant entraîne une pièce poreuse et faible car les liaisons atomiques ne se sont pas entièrement formées.

Cependant, un temps excessif peut être tout aussi préjudiciable. Il peut entraîner une croissance granulaire indésirable au sein de la microstructure du matériau, ce qui dégrade souvent les propriétés mécaniques comme la résistance et la dureté.

La relation entre les vitesses de chauffe/refroidissement

La vitesse à laquelle le four monte en température et refroidit à partir de la température maximale est également une variable critique. Un chauffage trop rapide peut introduire un choc thermique et des contraintes internes, qui sont une cause principale de défauts.

Prévenir les défauts de frittage : Fissures et déformation

Frittage réussi d'une pièce signifie plus que simplement la rendre solide ; cela signifie obtenir la forme finale souhaitée sans aucun défaut structurel.

La cause profonde : Le retrait inévitable

Pendant le frittage, à mesure que les particules de poudre fusionnent et que les pores sont éliminés, la pièce entière se rétracte. Il s'agit d'une partie naturelle et attendue du processus, avec des matériaux comme la zircone subissant un retrait significatif et prévisible.

Le défi n'est pas le retrait lui-même, mais de s'assurer qu'il se produit uniformément sur toute la pièce.

Comment un chauffage non uniforme provoque du stress

Si une section d'une pièce chauffe ou refroidit plus rapidement qu'une autre, elle se rétractera à une vitesse différente. Ce retrait différentiel crée d'immenses contraintes internes. Lorsque cette contrainte dépasse la résistance du matériau à cette température élevée, elle se libère en formant une fissure.

L'importance d'un support approprié

Aux températures de frittage, les matériaux perdent une quantité significative de leur rigidité. Sans structures de support appropriées, une pièce peut s'affaisser, se déformer ou se tordre sous son propre poids, ruinant sa précision dimensionnelle.

Le rôle critique de l'atmosphère du four

L'environnement à l'intérieur du four est tout aussi important que la température. À une chaleur aussi élevée, les matériaux sont extrêmement réactifs, et des conditions atmosphériques incontrôlées peuvent ruiner le produit.

Prévention de l'oxydation et de la contamination

La plupart des matériaux haute performance s'oxyderont facilement s'ils sont chauffés en présence d'air. Cette oxydation peut altérer la composition chimique du matériau et dégrader gravement ses propriétés.

Pour éviter cela, le frittage est souvent effectué sous vide poussé ou sous une atmosphère protectrice de gaz inerte, tel que l'argon. Cela garantit que le matériau ne réagit qu'avec lui-même, et non avec son environnement.

Assurer l'intégrité chimique

L'objectif du contrôle de l'atmosphère est de maintenir la pureté chimique et la composition prévue du matériau. Une atmosphère contrôlée, qu'il s'agisse de vide ou de gaz inerte, produit un produit final hautement compacté et pur avec les propriétés finales souhaitées.

Comprendre les compromis et les meilleures pratiques

L'excellence opérationnelle en frittage exige d'équilibrer la vitesse et le coût par rapport à la qualité et la cohérence. C'est là que la maintenance et l'étalonnage deviennent critiques.

Performance vs. Longévité : La question de la maintenance

La maintenance régulière n'est pas une tâche facultative ; c'est une exigence pour une performance constante. L'ignorer peut faire gagner du temps à court terme, mais cela entraîne une variabilité du processus, des lots défectueux et une panne éventuelle du four.

Des éléments comme les serpentins de chauffage, l'isolation et les joints sous vide se dégradent avec le temps et doivent être inspectés et remplacés de manière proactive.

Pourquoi l'étalonnage est non négociable

La lecture du régulateur de température d'un four peut dériver avec le temps. Un four réglé à 1500°C pourrait en fait fonctionner à 1480°C ou 1520°C. Cet écart est souvent suffisant pour ruiner un lot.

Un étalonnage régulier, utilisant un thermocouple certifié, garantit que la température de consigne est la vraie température à l'intérieur de la chambre, ce qui est la pierre angulaire d'un processus reproductible.

La question de la réutilisation des matériaux

Bien que le recyclage soit une question courante, la réutilisation de matériaux précédemment frittés n'est généralement pas conseillée pour les applications haute performance. Le cycle de frittage initial modifie fondamentalement la microstructure du matériau et peut introduire une contamination.

Tenter de re-fritter ce matériau conduira à des résultats imprévisibles et produira probablement une pièce avec des propriétés inférieures à celles fabriquées à partir de poudre vierge.

Un cadre pratique pour le succès du frittage

Pour passer des questions courantes à l'obtention de résultats cohérents, concentrez vos efforts en fonction de votre objectif principal.

- Si votre objectif principal est la cohérence et un rendement élevé : Privilégiez un calendrier de maintenance et d'étalonnage strict et mettez en œuvre des taux de chauffage et de refroidissement contrôlés et conservateurs.

- Si votre objectif principal est d'obtenir des propriétés matérielles spécifiques : Respectez précisément les spécifications du fabricant du matériau concernant la température, le temps de maintien et l'atmosphère requise.

- Si votre objectif principal est de résoudre les défaillances comme les fissures : Examinez l'uniformité de vos cycles de chauffage/refroidissement et analysez l'adéquation de la structure de support de la pièce à l'intérieur du four.

En fin de compte, la maîtrise du frittage vient du fait de traiter le four non pas comme un simple four, mais comme un instrument de précision.

Tableau récapitulatif :

| Domaine clé | Questions courantes | Informations clés |

|---|---|---|

| Température & Temps | Comment régler la température et le temps de maintien optimaux ? | Dépend du matériau ; critique pour la densification et la prévention des défauts. |

| Prévention des défauts | Comment prévenir les fissures et la déformation ? | Assurez un chauffage uniforme et un support de pièce approprié pour gérer le retrait. |

| Contrôle de l'atmosphère | Pourquoi l'atmosphère du four est-elle importante ? | Prévient l'oxydation ; utilisez le vide ou des gaz inertes pour la pureté. |

| Maintenance & Étalonnage | Quel est le calendrier de maintenance et le besoin d'étalonnage ? | Des vérifications régulières garantissent la cohérence et préviennent la variabilité du processus. |

| Réutilisation des matériaux | Les matériaux frittés peuvent-ils être réutilisés ? | Généralement déconseillé en raison des changements microstructuraux et de la contamination. |

Débloquez la précision dans votre processus de frittage avec KINTEK

Vous rencontrez des problèmes de défauts de frittage ou de résultats incohérents ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à votre laboratoire. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Que vous vous concentriez sur la cohérence, des propriétés matérielles spécifiques ou le dépannage, nous fournissons des équipements fiables et performants pour améliorer vos résultats.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours de frittage peuvent optimiser votre processus et favoriser votre succès !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement