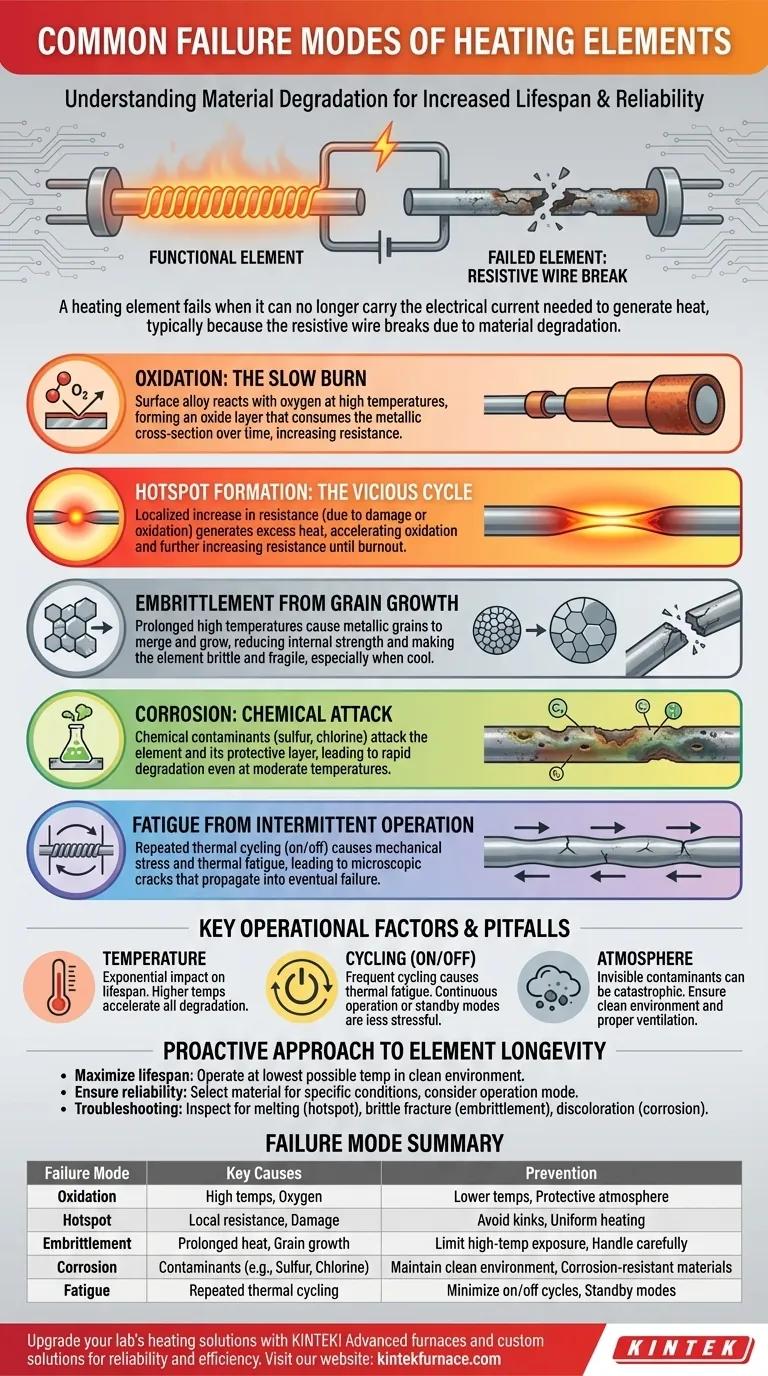

Fondamentalement, un élément chauffant tombe en panne lorsqu'il ne peut plus transporter le courant électrique nécessaire pour générer de la chaleur, généralement parce que le fil résistif se rompt. Les causes les plus courantes de cette rupture sont une combinaison de processus de dégradation des matériaux, notamment l'oxydation, la formation de points chauds localisés, la fragilisation due à la croissance des grains, la fatigue due aux cycles répétés et la corrosion chimique.

Comprendre la défaillance d'un élément chauffant ne consiste pas à prédire un événement aléatoire. Il s'agit de comprendre un processus prévisible de dégradation des matériaux, où la température de fonctionnement, les conditions atmosphériques et les cycles opérationnels sont les principaux moteurs de la durée de vie d'un élément.

La science de la dégradation des matériaux

La défaillance d'un élément chauffant est presque toujours l'étape finale d'un processus plus long de décomposition du matériau. En comprenant ces mécanismes, vous pouvez diagnostiquer les pannes et prendre des mesures pour les prévenir.

L'oxydation : la combustion lente

À haute température, la surface de l'alliage de l'élément réagit avec l'oxygène de l'air. Ce processus, connu sous le nom d'oxydation, forme une fine couche d'oxyde protectrice.

Pour les éléments de qualité comme ceux fabriqués en Nichrome (nickel-chrome), cette couche est stable et auto-réparatrice, protégeant le métal sous-jacent. Cependant, avec le temps et à des températures extrêmes, ce processus consomme la section transversale métallique du fil, augmentant sa résistance électrique.

Formation de points chauds : le cercle vicieux

Un point chaud est une zone localisée sur l'élément qui chauffe nettement plus que son environnement. C'est l'un des modes de défaillance les plus courants et les plus destructeurs.

Les points chauds sont causés par une augmentation locale de la résistance. Cela peut se produire si l'élément est endommagé, plié, ou si l'oxydation a aminci une petite section du fil.

Ceci crée une boucle de rétroaction : une résistance locale plus élevée génère plus de chaleur, ce qui accélère l'oxydation à cet endroit, ce qui amincit davantage le fil et augmente la résistance. Ce cycle se poursuit rapidement jusqu'à ce que le fil fonde ou se rompe au niveau du point chaud.

Fragilisation due à la croissance des grains

Les éléments chauffants sont fabriqués à partir d'alliages métalliques cristallins. Lorsqu'ils sont maintenus à haute température pendant de longues périodes, les grains métalliques individuels au sein de l'alliage peuvent fusionner et grossir.

Cette croissance des grains réduit la résistance interne et la ductilité du matériau. L'élément devient cassant, surtout après qu'il ait refroidi. Un élément fragile est extrêmement vulnérable et peut facilement se fracturer sous de légères vibrations, un choc mécanique ou la contrainte de sa propre dilatation et contraction.

Corrosion : attaque chimique

Alors que l'oxydation est une réaction avec l'oxygène, la corrosion est une attaque chimique provenant d'autres contaminants dans l'atmosphère.

Des substances telles que le soufre, le chlore et diverses vapeurs métalliques peuvent attaquer agressivement l'élément et sa couche d'oxyde protectrice, même à des températures modérées. Cela entraîne une dégradation rapide et une défaillance prématurée, souvent bien en dessous des limites de température nominales de l'élément.

Fatigue due au fonctionnement intermittent

Chaque fois qu'un élément est mis en marche et arrêté, il subit une dilatation et une contraction thermiques. Ce cyclage répété exerce une contrainte mécanique sur le fil.

Cette contrainte peut provoquer la formation et la croissance de fissures microscopiques, en particulier dans la couche d'oxyde protectrice. C'est ce qu'on appelle la fatigue thermique. Après des milliers de cycles, ces fissures peuvent se propager à travers l'élément lui-même, entraînant une rupture éventuelle.

Facteurs opérationnels clés et pièges

La façon dont vous utilisez un élément chauffant a un impact plus significatif sur sa durée de vie que presque tout autre facteur.

L'épée à double tranchant de la température

La relation entre la température de fonctionnement et la durée de vie de l'élément est exponentielle. Une augmentation apparemment faible de la température peut réduire de moitié, voire plus, la durée de vie de l'élément.

Faire fonctionner un élément plus chaud permet des temps de montée en température plus rapides, mais cela accélère considérablement l'oxydation, la croissance des grains et le risque de points chauds.

L'impact du cyclage (marche/arrêt)

Pour de nombreux matériaux, un fonctionnement continu à une température stable est moins stressant que des cycles marche/arrêt fréquents.

Si votre processus le permet, maintenir un système à une température de veille plus basse peut être meilleur pour la longévité de l'élément que de l'arrêter et de le redémarrer complètement. Cela minimise la contrainte de dilatation-contraction qui provoque la fatigue thermique.

Le rôle critique de l'atmosphère

Ne sous-estimez jamais l'impact de l'environnement de fonctionnement. Des contaminants invisibles à l'œil peuvent être catastrophiques pour un élément chauffant.

Assurez-vous que la zone est exempte de fluides de coupe, d'agents de nettoyage ou de sous-produits de processus qui pourraient introduire des agents corrosifs dans l'atmosphère. Une ventilation adéquate est essentielle dans les environnements où la contamination est inévitable.

Une approche proactive pour la longévité des éléments

Pour prolonger la durée de vie de vos éléments chauffants, déplacez votre attention de la réaction aux pannes vers le contrôle proactif des conditions qui les provoquent.

- Si votre objectif principal est de maximiser la durée de vie : Faites fonctionner l'élément à la température la plus basse possible qui atteint toujours votre objectif et assurez-vous que l'environnement de fonctionnement est propre et exempt de contaminants chimiques.

- Si votre objectif principal est d'assurer la fiabilité : Choisissez un matériau d'élément spécifiquement conçu pour votre plage de température et votre atmosphère, et déterminez soigneusement si un fonctionnement continu ou intermittent est plus adapté à votre processus.

- Si votre objectif principal est de dépanner une panne : Inspectez attentivement l'élément cassé à la recherche d'indices. Une rupture fondue et étranglée suggère un point chaud, tandis qu'une fracture nette et fragile indique une fragilisation, et une décoloration ou des piqûres peuvent indiquer une corrosion.

Comprendre pourquoi un élément tombe en panne est la première et la plus critique étape pour prévenir cette panne à l'avenir.

Tableau récapitulatif :

| Mode de défaillance | Causes principales | Conseils de prévention |

|---|---|---|

| Oxydation | Hautes températures, exposition à l'oxygène | Fonctionner à des températures plus basses, utiliser des atmosphères protectrices |

| Formation de points chauds | Augmentation de la résistance locale, dommages | Éviter les plis, assurer un chauffage uniforme |

| Fragilisation | Croissance des grains due à une chaleur prolongée | Limiter l'exposition aux hautes températures, manipuler avec soin à froid |

| Corrosion | Contaminants chimiques (ex. : soufre, chlore) | Maintenir un environnement propre, utiliser des matériaux résistants à la corrosion |

| Fatigue | Cyclage thermique répété | Minimiser les cycles marche/arrêt, envisager des modes de veille |

Améliorez les solutions de chauffage de votre laboratoire avec KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des fours haute température avancés tels que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent une adaptation précise à vos besoins expérimentaux uniques, améliorant la fiabilité et l'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à prévenir les défaillances des éléments chauffants et à optimiser vos processus !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs