À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est une technologie fondamentale pour la fabrication d'électronique et de matériaux avancés. Ses applications principales se trouvent dans l'industrie des semi-conducteurs pour la création de circuits intégrés, mais son utilisation s'étend largement aux cellules solaires, aux lentilles optiques, aux emballages protecteurs, et même aux implants médicaux. Le PECVD excelle dans le dépôt de films minces et fonctionnels sur un substrat.

La véritable valeur du PECVD réside dans sa capacité à déposer des films fonctionnels de haute qualité à des températures nettement inférieures à celles d'autres méthodes. Cet avantage unique permet de revêtir des matériaux sensibles à la chaleur comme les plastiques et les micropuces complexes, ce qui en fait un outil indispensable dans les industries de haute technologie modernes.

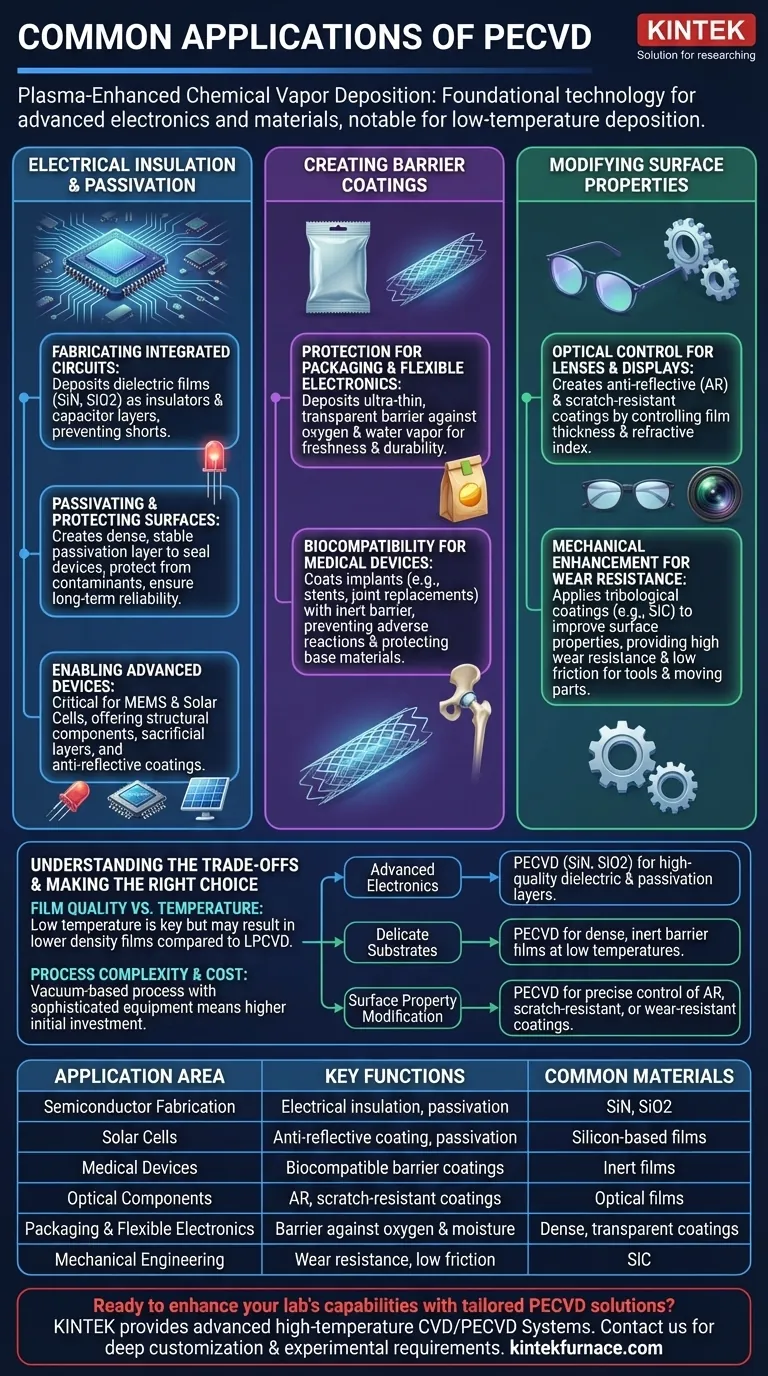

Le rôle du PECVD dans l'isolation électrique et la passivation

L'application la plus dominante du PECVD est la fabrication de dispositifs semi-conducteurs. Sa nature à basse température est essentielle pour construire les structures complexes et multicouches des micropuces modernes sans endommager les couches précédemment créées.

Fabrication de circuits intégrés

Dans un circuit intégré, d'innombrables transistors et fils sont superposés. Le PECVD est utilisé pour déposer des films diélectriques, le plus souvent du nitrure de silicium (SiN) et du dioxyde de silicium (SiO2).

Ces films agissent comme des isolants haute performance, empêchant les "courts-circuits" électriques entre les couches conductrices microscopiques. Ils sont également utilisés pour créer des condensateurs, un composant électronique fondamental.

Passivation et protection des surfaces

Les surfaces des semi-conducteurs sont extrêmement sensibles à l'humidité, aux ions et à d'autres contaminants qui peuvent dégrader leurs performances. Le PECVD dépose une couche de passivation dense et stable sur le dispositif achevé.

Ce film scelle hermétiquement et protège le circuit délicat, assurant une fiabilité et une stabilité à long terme. C'est également une étape critique dans la fabrication des LED à haute luminosité et des cellules solaires.

Permettre des dispositifs avancés comme les MEMS et le solaire

Les mêmes principes d'isolation et de protection sont essentiels pour d'autres appareils électroniques avancés. Dans les cellules solaires, les films PECVD servent à la fois de couche de passivation et de revêtement anti-reflet pour maximiser l'absorption de la lumière.

Dans les systèmes micro-électro-mécaniques (MEMS), ces films peuvent agir comme des composants structurels, des couches sacrificielles qui sont ensuite retirées, ou des masques durs pour définir des motifs.

Création de revêtements barrières haute performance

La capacité du PECVD à créer des films denses et inertes le rend idéal pour les applications où la protection contre l'environnement est primordiale.

Protection pour l'emballage et l'électronique flexible

De nombreux matériaux, en particulier les polymères flexibles, sont perméables à l'oxygène et à la vapeur d'eau. Le PECVD est utilisé pour déposer un revêtement barrière ultra-mince et transparent qui améliore considérablement leurs propriétés protectrices.

On le voit dans les emballages alimentaires modernes, tels que les sacs de chips d'apparence métallique, où une fine couche de PECVD maintient la fraîcheur du produit. Il est également essentiel pour protéger les écrans électroniques flexibles de la dégradation environnementale.

Biocompatibilité pour les dispositifs médicaux

Lorsqu'un dispositif est implanté dans le corps humain, il doit être biocompatible, c'est-à-dire qu'il ne doit pas provoquer de réaction indésirable. Le PECVD est utilisé pour revêtir les implants médicaux, tels que les stents ou les prothèses articulaires.

Le film déposé crée une barrière inerte qui protège l'implant de l'environnement corrosif du corps et, simultanément, protège le corps des matériaux de base de l'implant.

Modification des propriétés de surface

Au-delà des fonctions électriques et barrières, le PECVD est utilisé pour modifier fondamentalement les propriétés mécaniques ou optiques d'une surface.

Contrôle optique pour les lentilles et les écrans

En contrôlant précisément l'épaisseur et l'indice de réfraction d'un film, le PECVD peut créer des revêtements optiques haute performance. L'application la plus courante est celle des revêtements anti-reflets (AR) sur les lunettes, les lentilles d'appareil photo et les panneaux solaires.

Il est également utilisé pour déposer des revêtements durs et résistants aux rayures sur les lentilles en plastique et autres composants optiques, améliorant considérablement leur durabilité.

Amélioration mécanique pour la résistance à l'usure

En génie mécanique, le PECVD est utilisé pour appliquer des revêtements tribologiques - des films minces conçus pour améliorer les propriétés de surface sous friction.

Ces revêtements durs, tels que le carbure de silicium (SiC), offrent une excellente résistance à l'usure et un faible coefficient de frottement, prolongeant la durée de vie des pièces mobiles et des outils.

Comprendre les compromis du PECVD

Bien qu'incroyablement polyvalent, le PECVD n'est pas le choix optimal pour toutes les applications de couches minces. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Qualité du film vs. Température de dépôt

L'avantage principal du PECVD est sa basse température de traitement. Cependant, cela a un coût. Les films déposés à des températures plus basses peuvent avoir une densité inférieure et une teneur en hydrogène plus élevée par rapport à ceux issus de processus à haute température comme le CVD à basse pression (LPCVD). Pour les applications exigeant la pureté et la densité de film les plus élevées, une méthode à plus haute température peut être requise si le substrat peut la tolérer.

Complexité et coût du processus

Le PECVD est un processus sous vide qui nécessite un équipement sophistiqué pour générer le plasma et manipuler les gaz réactifs. Cela rend l'investissement initial en capital et la complexité opérationnelle plus élevés que les techniques à pression atmosphérique. Pour les revêtements simples sur des substrats robustes où une qualité élevée n'est pas critique, d'autres méthodes pourraient être plus rentables.

Faire le bon choix pour votre objectif

La meilleure méthode de dépôt dépend entièrement des exigences de votre application et de votre substrat spécifiques.

- Si votre objectif principal est l'électronique avancée : Le PECVD est la norme industrielle pour le dépôt de couches diélectriques et de passivation de haute qualité comme le SiN et le SiO2 sur des tranches de semi-conducteurs sensibles.

- Si votre objectif principal est de protéger un substrat délicat : Utilisez le PECVD pour sa capacité unique à créer des films barrières denses et inertes à basse température, ce qui le rend idéal pour les polymères, l'emballage et les dispositifs médicaux.

- Si votre objectif principal est de modifier les propriétés de surface : Le PECVD offre un contrôle précis pour la création de revêtements anti-reflets, résistants aux rayures ou à l'usure pour les applications optiques et mécaniques.

En fin de compte, la valeur du PECVD réside dans sa capacité unique à concevoir des surfaces fonctionnelles sur une vaste gamme de matériaux sans causer de dommages thermiques.

Tableau récapitulatif :

| Domaine d'application | Fonctions clés | Matériaux couramment déposés |

|---|---|---|

| Fabrication de semi-conducteurs | Isolation électrique, passivation | Nitrure de silicium (SiN), dioxyde de silicium (SiO2) |

| Cellules solaires | Revêtement anti-reflet, passivation | Films à base de silicium |

| Dispositifs médicaux | Revêtements barrières biocompatibles | Films inertes pour implants |

| Composants optiques | Revêtements anti-reflets, résistants aux rayures | Films optiques avec indice de réfraction contrôlé |

| Emballage & Électronique flexible | Barrière contre l'oxygène et l'humidité | Revêtements denses et transparents |

| Génie mécanique | Résistance à l'usure, faible frottement | Carbure de silicium (SiC) |

Prêt à améliorer les capacités de votre laboratoire avec des solutions PECVD sur mesure ? S'appuyant sur une R&D exceptionnelle et une fabrication en interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées, y compris nos systèmes CVD/PECVD spécialisés. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour des applications dans les semi-conducteurs, l'énergie solaire, les dispositifs médicaux, et plus encore. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos objectifs d'innovation et d'efficacité !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures