En bref, les fours continus atteignent leur rentabilité grâce à une efficacité énergétique supérieure et un débit de production élevé. En maintenant une température de fonctionnement constante, ils éliminent les cycles énergétiques de chauffage et de refroidissement gaspilleurs courants dans les fours discontinus. Ceci, combiné à leur capacité à traiter des pièces sans interruption, réduit considérablement les coûts d'énergie, de main-d'œuvre et d'outillage pour chaque unité produite dans un environnement à volume élevé.

La véritable rentabilité d'un four continu est débloquée à grande échelle. Bien que l'investissement initial soit important, la réduction substantielle des coûts d'exploitation par pièce offre un avantage économique puissant pour les opérations de fabrication à grand volume et cohérentes.

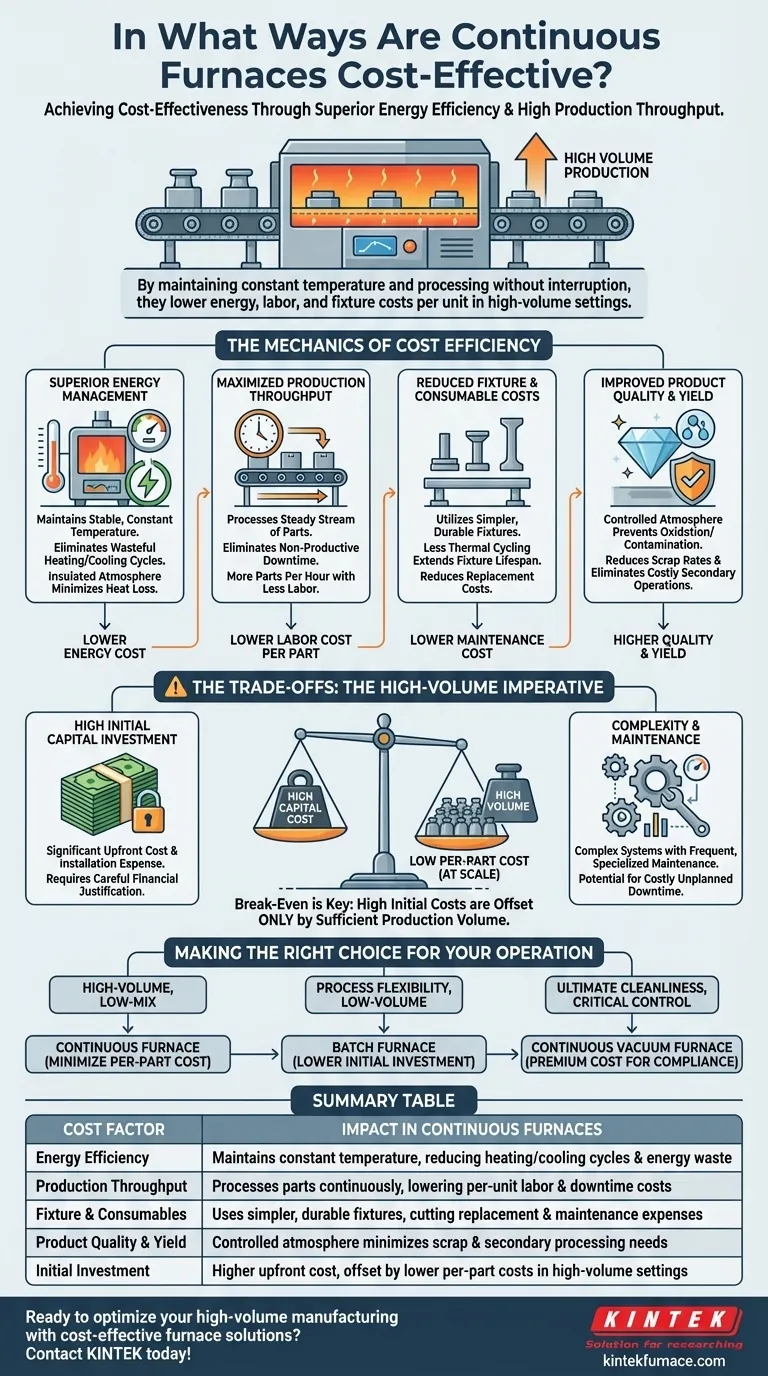

La mécanique de l'efficacité des coûts

Pour savoir si un four continu vous convient, il est essentiel de regarder au-delà du prix et d'analyser les mécanismes spécifiques qui génèrent sa valeur à long terme.

Gestion supérieure de l'énergie

Un facteur de coût principal dans tout processus thermique est l'énergie. Les fours continus sont conçus pour une conservation optimale de l'énergie en maintenant une température stable et constante dans leurs zones de chauffage.

Cela évite les dépenses énergétiques massives nécessaires pour chauffer à plusieurs reprises un four discontinu d'une basse température à son point de fonctionnement pour chaque nouvelle charge. De plus, les systèmes d'atmosphère contrôlée utilisés dans de nombreux fours continus agissent comme un isolant, minimisant les pertes de chaleur ambiante.

Débit de production maximisé

Le temps est un élément de coût critique dans la fabrication. Les fours continus excellent en traitant un flux constant de pièces avec un minimum d'interruption, éliminant efficacement les temps d'arrêt improductifs entre les charges.

Ce débit élevé signifie que plus de pièces peuvent être produites par heure avec la même main-d'œuvre ou moins par rapport à un processus discontinu. Le résultat est un coût de main-d'œuvre considérablement réduit alloué à chaque pièce individuelle.

Réduction des coûts d'outillage et de consommables

Étant donné que le processus est très cohérent et que les pièces se déplacent uniformément, les fours continus peuvent souvent utiliser des outillages plus simples, plus durables et moins chers.

En revanche, les fours discontinus peuvent nécessiter des outillages complexes, lourds et coûteux conçus pour contenir des charges diverses et résister à des cycles thermiques sévères, ce qui raccourcit leur durée de vie et augmente les coûts de remplacement.

Amélioration de la qualité et du rendement des produits

L'atmosphère hautement contrôlée (utilisant souvent des gaz inertes) à l'intérieur d'un four continu empêche l'oxydation et la contamination pendant le processus de chauffage.

Cela conduit directement à une qualité de produit supérieure et à une réduction des taux de rebut. Cela peut également éliminer le besoin d'opérations secondaires coûteuses et chronophages comme le décapage à l'acide ou le nettoyage abrasif, réduisant ainsi davantage le coût total de production.

Comprendre les compromis : l'impératif du volume élevé

Les avantages économiques d'un four continu sont substantiels, mais ils ne sont pas universels. Ne pas comprendre les compromis est la raison la plus courante d'une mauvaise décision d'investissement.

Investissement initial en capital élevé

L'obstacle le plus important est le coût. Les fours continus sont des systèmes complexes qui sont considérablement plus coûteux à acheter et à installer que leurs homologues de type discontinu. Cette dépense en capital élevée nécessite une justification financière minutieuse.

Complexité et coûts de maintenance

Ce ne sont pas de simples machines. Leur fonctionnement continu repose sur un système complexe de convoyeurs, de capteurs et de commandes automatisées. Ils exigent une maintenance plus fréquente et spécialisée pour assurer la fiabilité et prévenir les temps d'arrêt imprévus coûteux.

Le seuil de rentabilité : le volume est la clé

Le principe fondamental est le suivant : les coûts initiaux et de maintenance élevés sont compensés par un coût par pièce très faible. Ce modèle ne fonctionne que si vous avez un volume de production suffisant.

Pour un atelier à faible volume ou à forte variété et faible volume (HMLV), un four continu resterait probablement inactif une grande partie du temps, ce qui rendrait impossible de récupérer l'investissement initial. Dans de tels cas, un four discontinu moins cher et plus flexible est presque toujours le choix le plus rentable.

Faire le bon choix pour votre opération

La décision d'investir dans un four continu doit être motivée par une compréhension claire de vos objectifs et contraintes de production spécifiques.

- Si votre objectif principal est la fabrication à grand volume et à faible variété : Un four continu est le choix définitif pour minimiser votre coût de production par pièce.

- Si votre objectif principal est la flexibilité des processus ou la production de pièces variées à faible volume : Un four discontinu offre un investissement initial plus faible et est beaucoup plus rentable pour votre modèle opérationnel.

- Si votre objectif principal est la propreté ultime du produit et le contrôle environnemental : Un four sous vide continu justifie son coût premium en prévenant la contamination et en assurant la conformité dans les industries critiques.

En fin de compte, le choix de la bonne technologie de four est une décision stratégique qui repose sur l'alignement des atouts de l'équipement avec votre volume de production et vos objectifs commerciaux.

Tableau récapitulatif :

| Facteur de coût | Impact dans les fours continus |

|---|---|

| Efficacité énergétique | Maintient une température constante, réduisant les cycles de chauffage/refroidissement et le gaspillage d'énergie |

| Débit de production | Traite les pièces en continu, réduisant les coûts de main-d'œuvre par unité et les temps d'arrêt |

| Outillage et consommables | Utilise des outillages plus simples et durables, réduisant les dépenses de remplacement et de maintenance |

| Qualité et rendement du produit | L'atmosphère contrôlée minimise les rebuts et les besoins en traitement secondaire |

| Investissement initial | Coût initial plus élevé, compensé par des coûts par pièce inférieurs dans les environnements à grand volume |

Prêt à optimiser votre fabrication à grand volume avec des solutions de fours rentables ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours à haute température avancés adaptés à vos besoins. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre efficacité et réduire vos coûts !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire