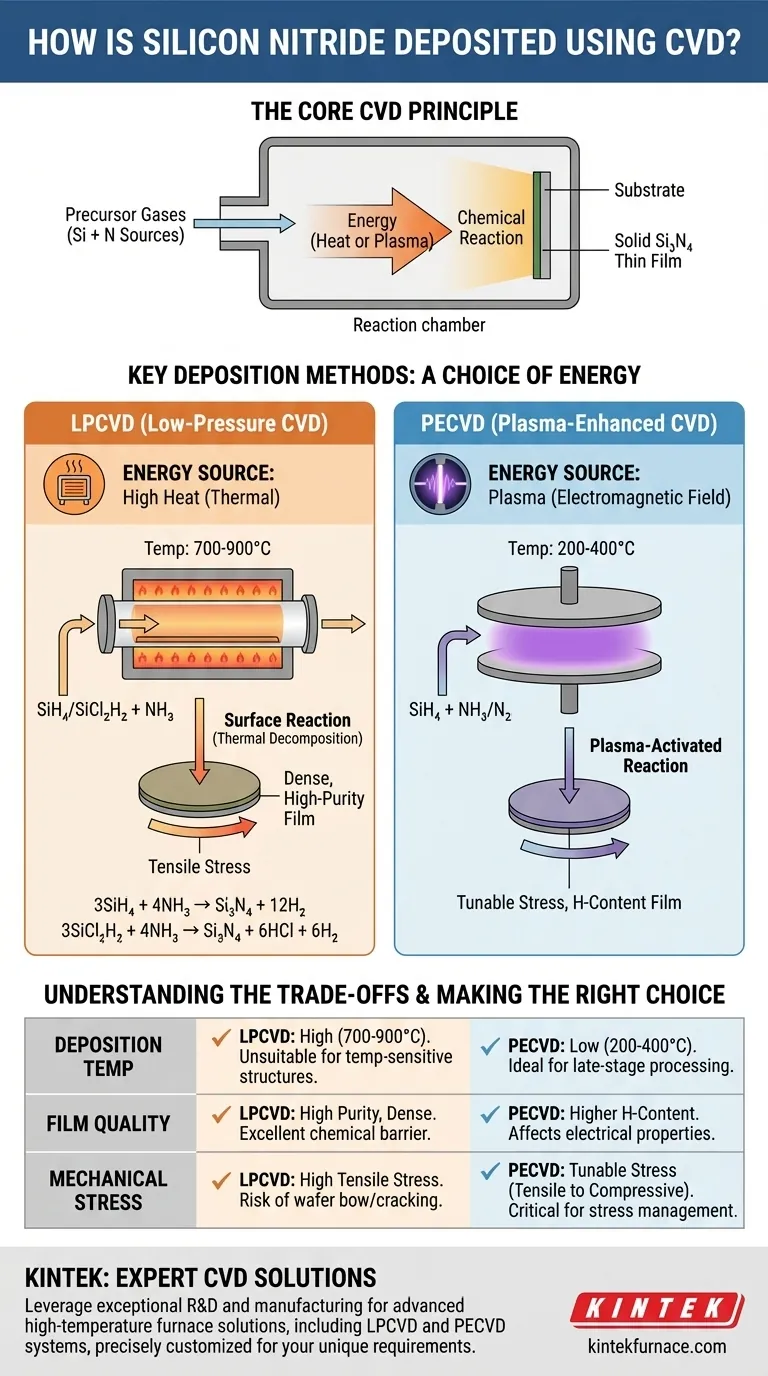

À la base, le dépôt chimique en phase vapeur (CVD) forme du nitrure de silicium (Si₃N₄) en introduisant des gaz précurseurs de silicium et d'azote dans une chambre de réaction où ils réagissent et se déposent sous forme de film mince solide sur un substrat. Les réactions les plus courantes impliquent soit le silane (SiH₄) soit le dichlorosilane (SiCl₂H₂) comme source de silicium, et l'ammoniac (NH₃) comme source d'azote, l'énergie étant fournie sous forme de chaleur ou de plasma pour piloter la réaction.

Le défi central n'est pas de savoir si l'on peut déposer du nitrure de silicium par CVD, mais comment choisir la bonne méthode de CVD. La décision entre le CVD à basse pression (LPCVD) à haute température et le CVD assisté par plasma (PECVD) à température plus basse dicte les propriétés du film et son aptitude pour une application spécifique.

Les Fondamentaux du Dépôt Chimique en Phase Vapeur

Le Principe de Base

Le dépôt chimique en phase vapeur est un processus où un substrat est exposé à un ou plusieurs gaz précurseurs volatils. Ces gaz se décomposent ou réagissent à la surface du substrat, laissant un dépôt solide.

L'ensemble du processus se déroule dans une chambre contrôlée, permettant une gestion précise des variables telles que la température, la pression et les débits de gaz. Ce contrôle permet de créer des films de haute pureté et de haute performance.

L'Énergie comme Catalyseur

Pour que les gaz précurseurs réagissent et forment un film solide, ils ont besoin d'un apport d'énergie. Cette énergie rompt les liaisons chimiques et initie le dépôt.

Les deux moyens les plus courants de fournir cette énergie dans le dépôt de nitrure de silicium sont la chaleur élevée (énergie thermique) ou un gaz excité appelé plasma. La méthode choisie a des effets profonds sur le film final.

Méthodes de Dépôt Clés et Leur Chimie

Le type spécifique de processus CVD utilisé est le facteur le plus important déterminant les propriétés finales du film de nitrure de silicium.

CVD à Basse Pression (LPCVD)

Le LPCVD est un procédé thermique à haute température. Il fonctionne sous pression réduite pour améliorer l'uniformité du film et réduire les réactions indésirables en phase gazeuse, garantissant que la réaction se produit principalement à la surface du substrat.

Les réactions typiques sont :

- Silane + Ammoniac :

3SiH₄ + 4NH₃ → Si₃N₄ + 12H₂ - Dichlorosilane + Ammoniac :

3SiCl₂H₂ + 4NH₃ → Si₃N₄ + 6HCl + 6H₂

Les films déposés par LPCVD sont connus pour leur haute densité, leur excellente pureté chimique et leur capacité supérieure à revêtir uniformément une topographie de surface complexe.

CVD Assistée par Plasma (PECVD)

Le PECVD utilise un champ électromagnétique (généralement radiofréquence) pour exciter les gaz précurseurs en un plasma. Ce plasma fournit l'énergie nécessaire pour piloter la réaction chimique à des températures beaucoup plus basses que le LPCVD.

Bien que les précurseurs soient souvent les mêmes (silane et ammoniac), l'activation par plasma permet au dépôt de se produire à des températures aussi basses que 200-400°C. Cela rend le PECVD essentiel pour les applications où le substrat ne peut pas tolérer une chaleur élevée.

Comprendre les Compromis : LPCVD vs PECVD

Choisir entre LPCVD et PECVD implique un ensemble clair de compromis d'ingénierie. Il n'existe pas de méthode unique "meilleure" ; le choix dépend entièrement des exigences du dispositif final.

Température de Dépôt

Le LPCVD fonctionne à des températures élevées (typiquement 700-900°C). Ceci n'est pas adapté aux substrats qui contiennent déjà des matériaux à point de fusion plus bas, tels que le câblage en aluminium dans un circuit intégré.

Le PECVD fonctionne à des températures beaucoup plus basses (200-400°C). Cela en fait le choix par défaut pour les étapes de dépôt tardives dans le processus de fabrication, car il n'endommagera pas les composants précédemment fabriqués.

Qualité du Film et Teneur en Hydrogène

Le LPCVD produit des films très proches du nitrure de silicium stœchiométrique et pur. Ils sont denses et servent d'excellentes barrières chimiques.

Les films PECVD incorporent inévitablement une quantité significative d'hydrogène (souvent jusqu'à 8% ou plus) provenant des gaz précurseurs. Cette teneur en hydrogène affecte les propriétés électriques du film, sa densité et ses taux de gravure chimique.

Contrainte Mécanique

Les films de nitrure de silicium LPCVD présentent une contrainte de traction élevée caractéristique. Cette "traction" interne peut être un problème important, risquant de provoquer la courbure des plaquettes ou la fissuration des films s'ils sont trop épais.

Le PECVD offre un avantage majeur ici : la contrainte du film peut être contrôlée. En ajustant les paramètres du processus, il est possible de créer des films avec une faible contrainte de traction ou même une contrainte de compression, ce qui est critique pour de nombreuses applications mécaniques et optiques.

Faire le Bon Choix pour Votre Application

Votre objectif détermine votre processus. La sélection de la méthode CVD correcte vous oblige à prioriser la propriété de film la plus critique pour le succès de votre dispositif.

- Si votre objectif principal est la haute pureté et la stabilité thermique : Choisissez le LPCVD pour ses films denses et stœchiométriques qui sont idéaux pour créer une isolation robuste ou des masques de gravure au début du processus de fabrication.

- Si votre objectif principal est le dépôt sur des structures sensibles à la température : Choisissez le PECVD pour éviter d'endommager les couches sous-jacentes comme les interconnexions en aluminium ou d'autres matériaux avec de faibles budgets thermiques.

- Si votre objectif principal est de gérer la contrainte mécanique : Choisissez le PECVD pour sa capacité unique à ajuster la contrainte du film de la traction à la compression, empêchant la courbure de la plaquette et la fissuration du film.

Comprendre ces principes fondamentaux vous permet de sélectionner la méthode CVD précise qui répond à vos exigences spécifiques en matière de matériaux et de dispositif.

Tableau Récapitulatif :

| Méthode | Plage de Température | Caractéristiques Clés | Idéal Pour |

|---|---|---|---|

| LPCVD | 700-900°C | Haute pureté, film dense, contrainte de traction | Fabrication précoce, stabilité thermique |

| PECVD | 200-400°C | Température plus basse, contrainte ajustable, teneur en hydrogène plus élevée | Substrats sensibles à la température, gestion de la contrainte |

Besoin de conseils d'experts pour choisir le bon four CVD pour votre dépôt de nitrure de silicium ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées, y compris des fours à Muffle, Tubulaires, Rotatifs, Sous Vide et Atmosphériques, ainsi que des Systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques pour les applications dans les semi-conducteurs, les MEMS et d'autres industries de haute technologie. Contactez-nous dès aujourd'hui pour optimiser votre processus CVD et obtenir une qualité de film supérieure !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité