Dans le domaine biomédical, le PECVD est principalement utilisé pour déposer des revêtements fonctionnels ultra-minces sur les dispositifs médicaux. Ce procédé, connu sous le nom de dépôt chimique en phase vapeur assisté par plasma, excelle dans la création de surfaces biocompatibles sur les implants, la fabrication des couches sensibles des biocapteurs et le développement de plateformes avancées pour la recherche sur l'administration de médicaments et la culture cellulaire. Son principal avantage est sa capacité à fonctionner à basse température, ce qui est essentiel pour protéger les matériaux sensibles à la chaleur couramment utilisés dans la technologie médicale moderne.

La valeur fondamentale du PECVD en biomédecine réside dans sa capacité à modifier les propriétés de surface d'un dispositif — telles que la biocompatibilité ou la réactivité du capteur — indépendamment de son matériau de base. Ceci est réalisé à basse température, ce qui permet de revêtir des dispositifs sensibles ou complexes sans provoquer de dommages thermiques.

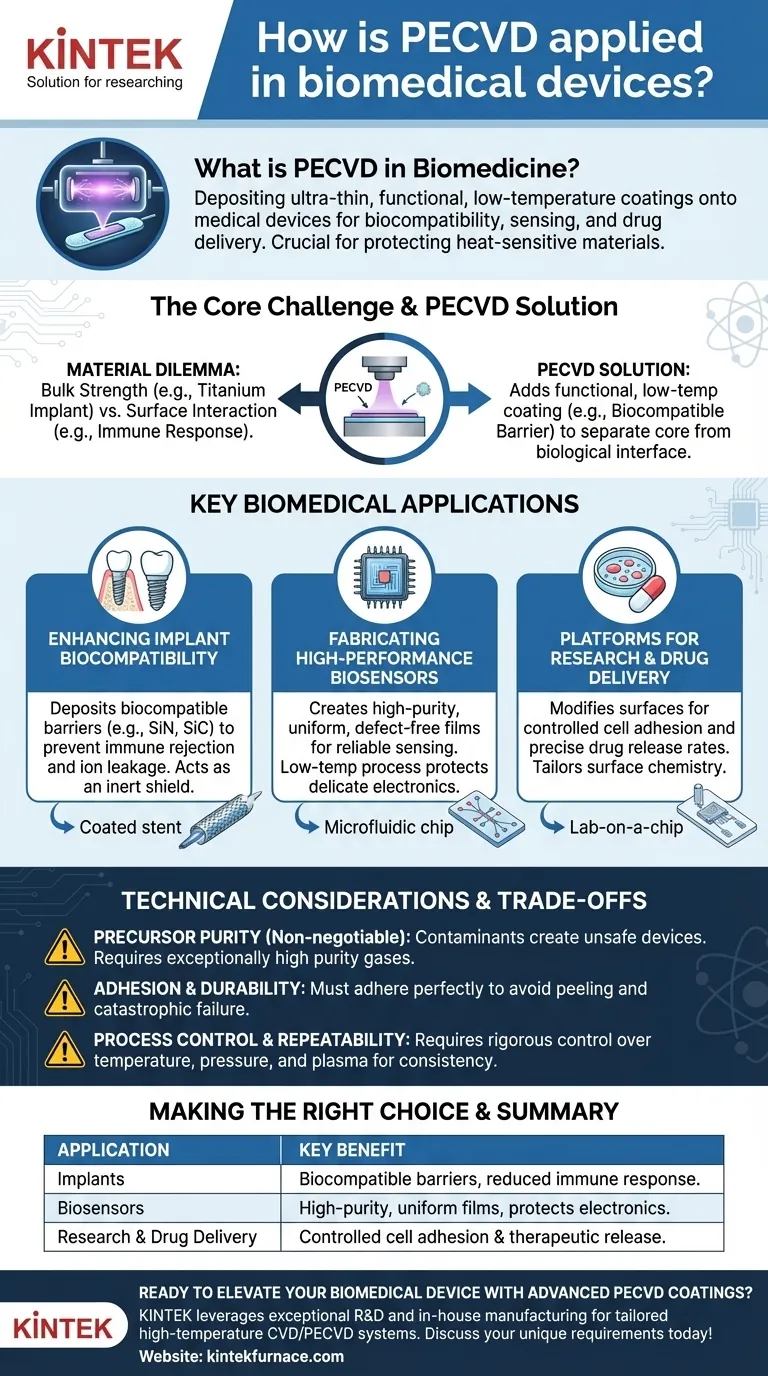

Le Défi Principal : Séparer la Résistance du Corps de l'Interaction de Surface

Les dispositifs médicaux présentent un conflit d'ingénierie fondamental. Le matériau de base d'un dispositif est choisi pour ses propriétés de masse telles que la résistance, la flexibilité ou la conductivité, mais c'est sa surface qui interagit directement avec l'environnement biologique hautement sensible.

Le Dilemme des Matériaux dans les Dispositifs Médicaux

Un implant orthopédique, par exemple, doit être fabriqué à partir d'un métal solide et durable comme le titane pour résister aux contraintes mécaniques. Cependant, la surface métallique brute peut déclencher une réponse immunitaire ou libérer des ions métalliques dans le corps avec le temps.

De même, le substrat d'un biocapteur peut nécessiter des propriétés mécaniques spécifiques, mais sa capacité de détection dépend entièrement d'un matériau spécialisé différent à sa surface.

Comment le PECVD Apporte la Solution

Le PECVD résout ce conflit en permettant aux ingénieurs d'ajouter un film mince fonctionnellement distinct à un composant fini. Il utilise un plasma énergisé pour déposer un revêtement à partir d'un gaz précurseur, un procédé qui ne nécessite pas les températures élevées des autres méthodes de dépôt.

Ceci vous permet effectivement de choisir le meilleur matériau pour la structure du dispositif, puis d'appliquer le matériau parfait pour son interface biologique en tant que couche finale distincte.

Applications Biomédicales Clés du PECVD

La polyvalence du PECVD en a fait un outil crucial dans plusieurs domaines de l'ingénierie biomédicale. Sa capacité à contrôler les propriétés du film telles que l'épaisseur, la pureté et la composition est essentielle pour créer des dispositifs fiables et sûrs.

Améliorer la Biocompatibilité des Implants

Le PECVD est utilisé pour déposer une barrière biocompatible sur les implants médicaux, y compris les articulations orthopédiques, les implants dentaires et les stents cardiovasculaires.

Ces revêtements, souvent des matériaux de type céramique tels que le nitrure de silicium ($\text{SiN}$) ou le carbure de silicium ($\text{SiC}$), agissent comme un bouclier inerte. Ils empêchent le matériau d'implant sous-jacent d'entrer en contact direct avec les tissus vivants, ce qui réduit considérablement le risque de rejet immunitaire, d'inflammation et de fuite d'ions.

Fabrication de Biocapteurs Haute Performance

La performance d'un biocapteur dépend de la qualité et de l'uniformité de sa couche de détection. Le PECVD dépose les films uniformes et exempts de défauts de haute pureté requis pour des mesures fiables et reproductibles.

Étant donné que le procédé est à basse température, ces films sensibles peuvent être déposés directement sur des substrats contenant de l'électronique délicate ou des canaux microfluidiques sans causer de dommages.

Création de Plateformes pour la Recherche et l'Administration de Médicaments

Dans la recherche biomédicale, le PECVD est utilisé pour modifier les surfaces des équipements de laboratoire, tels que les boîtes de Pétri ou les puces microfluidiques, afin de favoriser ou de prévenir l'adhésion cellulaire.

Cette technologie est également explorée pour les systèmes d'administration de médicaments, où un revêtement précisément conçu peut contrôler le taux de libération d'un agent thérapeutique à partir d'un dispositif implantable.

Comprendre les Compromis et les Considérations Techniques

Bien que puissant, le PECVD n'est pas une solution simple. Son application réussie dans le domaine médical hautement réglementé nécessite de naviguer dans des défis techniques importants.

La Pureté des Précurseurs n'est pas Négociable

Les gaz utilisés dans le procédé PECVD doivent être d'une pureté exceptionnellement élevée. Toute contamination dans le gaz peut être incorporée dans le film final, créant potentiellement une surface toxique et rendant le dispositif médical dangereux.

Adhérence et Durabilité

Le film déposé doit adhérer parfaitement à la surface du dispositif pendant toute sa durée de vie opérationnelle. Tout pelage ou délaminage du revêtement dans le corps constitue une défaillance catastrophique pouvant libérer des débris et exposer le matériau réactif sous-jacent.

Contrôle du Processus et Répétabilité

Pour la fabrication médicale, chaque dispositif doit répondre à des spécifications identiques. Atteindre ce niveau de cohérence avec un procédé PECVD nécessite un contrôle rigoureux des variables telles que la température, la pression, le débit de gaz et la puissance du plasma. Cela exige un investissement en capital important et une expertise en ingénierie des procédés.

Faire le Bon Choix pour Votre Objectif

La décision d'utiliser le PECVD doit être motivée par l'exigence fonctionnelle spécifique que vous souhaitez intégrer à la surface de votre dispositif.

- Si votre objectif principal est d'améliorer la sécurité et la longévité des implants : Utilisez le PECVD pour déposer un revêtement de barrière dense, inerte et biocompatible qui isole le matériau de base du corps.

- Si votre objectif principal est de développer un outil de diagnostic sensible : Tirez parti du PECVD pour sa capacité à créer des films uniformes et de haute pureté essentiels à la performance fiable des biocapteurs sans endommager les composants sous-jacents.

- Si votre objectif principal est de contrôler l'interaction cellulaire ou la libération de médicaments : Appliquez le PECVD pour adapter précisément la chimie et la morphologie de surface d'un dispositif pour la recherche avancée ou les applications thérapeutiques.

En fin de compte, le PECVD vous permet de résoudre des problèmes de surface sans compromettre la fonction principale de votre dispositif biomédical.

Tableau Récapitulatif :

| Application | Avantages Clés du PECVD |

|---|---|

| Implants (ex. orthopédiques, dentaires) | Dépôt de barrières biocompatibles (ex. $\text{SiN}$, $\text{SiC}$) pour réduire la réponse immunitaire et la fuite d'ions |

| Biocapteurs | Crée des films uniformes de haute pureté pour une détection fiable sans endommager l'électronique |

| Recherche et Administration de Médicaments | Modifie les surfaces pour une adhésion cellulaire contrôlée et une libération thérapeutique |

| Avantages Généraux | Fonctionnement à basse température, ingénierie de surface indépendante, polyvalence des propriétés du film |

Prêt à améliorer votre dispositif biomédical avec des revêtements PECVD avancés ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication en interne pour fournir des solutions de fours à haute température sur mesure, y compris nos systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour les implants, les biocapteurs et plus encore. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer la sécurité, les performances et l'innovation de votre dispositif !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures