En substance, le dépôt chimique en phase vapeur (CVD) est un processus sophistiqué utilisé pour appliquer des films minces haute performance sur une surface, appelée substrat. Il y parvient en introduisant des gaz précurseurs dans une chambre de réaction où ils se décomposent et réagissent à la surface du substrat, formant un revêtement solide et fortement adhérent. Cette technique est largement utilisée pour créer des couches protectrices ou décoratives pour des applications allant des outils de coupe et des optiques aux implants biomédicaux et au verre.

La véritable valeur du CVD ne réside pas seulement dans l'application d'une couche, mais dans l'ingénierie fondamentale d'une nouvelle surface. Il excelle dans la création de films exceptionnellement uniformes et durables qui s'adaptent parfaitement même aux formes les plus complexes, améliorant les propriétés inhérentes d'un matériau.

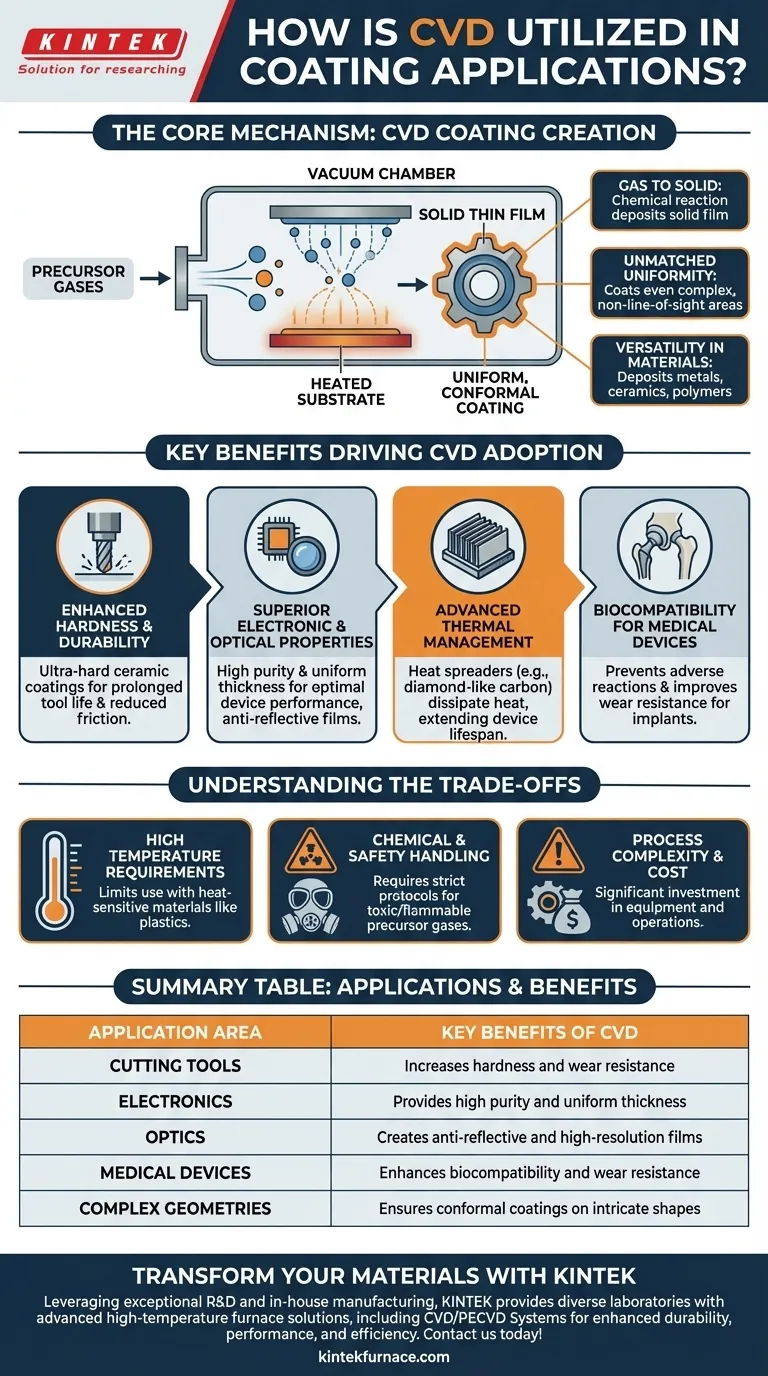

Le mécanisme de base : comment le CVD crée un revêtement

Pour comprendre l'utilité du CVD, vous devez d'abord comprendre son processus fondamental. C'est une réaction chimique contrôlée qui construit un revêtement atome par atome ou molécule par molécule.

Du gaz au solide

Le processus commence par l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre à vide contenant le substrat. Lorsque ces gaz atteignent le substrat chauffé, ils subissent une réaction chimique ou une décomposition, laissant derrière eux un matériau solide qui se dépose sur la surface. Cela crée un film mince, dense et solide.

Uniformité inégalée

Un avantage clé du CVD est sa capacité à produire des revêtements hautement conformes. Comme le dépôt se produit à partir d'une phase gazeuse, les molécules précurseurs peuvent atteindre chaque partie de la surface du substrat, y compris les zones complexes, non visibles en ligne de mire. Il en résulte un revêtement d'épaisseur uniforme, même sur des formes complexes.

Polyvalence des matériaux

Le CVD n'est pas limité à un seul type de matériau. Le processus est incroyablement polyvalent et peut être utilisé pour déposer une large gamme de substances, y compris des métaux, des céramiques dures (comme le nitrure de titane) et même des polymères spécifiques, simplement en changeant les gaz précurseurs.

Les principaux avantages qui favorisent l'adoption du CVD

Le choix d'utiliser le CVD est motivé par les améliorations significatives de performance qu'il apporte. Les revêtements résultants offrent des avantages fonctionnels essentiels dans les domaines de haute technologie.

Dureté et durabilité accrues

Pour les applications telles que les outils de coupe et les composants industriels, le CVD est utilisé pour déposer des revêtements céramiques ultra-durs. Ces couches augmentent considérablement la dureté de surface et réduisent la friction, ce qui prolonge considérablement la durée de vie des outils et améliore les performances dans des conditions extrêmes.

Propriétés électroniques et optiques supérieures

Dans l'industrie des semi-conducteurs, le CVD est essentiel pour construire les couches microscopiques qui forment les circuits intégrés. Le processus fournit la haute pureté et l'épaisseur uniforme nécessaires à une performance optimale des dispositifs. De même, pour les applications optiques, le CVD crée des revêtements antireflets ou des films qui offrent une luminosité et une résolution supérieures.

Gestion thermique avancée

Certains matériaux déposés par CVD, tels que le carbone amorphe (diamant-like carbon), possèdent une conductivité thermique extrêmement élevée. Ces revêtements sont utilisés comme dissipateurs thermiques dans l'électronique de forte puissance, dissipant efficacement la chaleur et prolongeant la durée de vie et la fiabilité du dispositif.

Biocompatibilité pour les dispositifs médicaux

Dans les applications biomédicales, des revêtements CVD spécifiques sont utilisés sur les implants et les instruments chirurgicaux. Ces films peuvent améliorer la biocompatibilité, empêchant les réactions indésirables avec le corps, tout en améliorant la résistance à l'usure pour les prothèses articulaires et autres matériels médicaux.

Comprendre les compromis

Bien que puissant, le CVD n'est pas une solution universelle. Ses paramètres de processus introduisent des contraintes spécifiques qui doivent être prises en compte.

Exigences de haute température

Les processus CVD traditionnels nécessitent souvent des températures de substrat très élevées (des centaines, voire plus de mille degrés Celsius) pour provoquer les réactions chimiques nécessaires. Cela peut limiter les types de matériaux qui peuvent être revêtus, car de nombreux plastiques ou métaux à point de fusion bas ne résistent pas à la chaleur.

Manipulation des produits chimiques et sécurité

Les gaz précurseurs utilisés dans le CVD peuvent être très toxiques, inflammables ou corrosifs. La mise en œuvre d'un processus CVD nécessite un investissement important dans les protocoles de sécurité, l'infrastructure de manipulation des gaz et les systèmes de traitement des gaz d'échappement pour garantir un fonctionnement sûr.

Complexité du processus et coût

Les systèmes CVD sont des machines complexes comprenant des chambres à vide, des contrôleurs de débit de gaz précis et des systèmes de chauffage. L'investissement initial en capital et les coûts d'exploitation peuvent être substantiels, ce qui rend le processus le mieux adapté aux applications de grande valeur où les avantages en matière de performance justifient la dépense.

Faire le bon choix pour votre objectif

Le choix d'une technologie de revêtement dépend entièrement de votre objectif final. Le CVD offre des avantages distincts pour des besoins spécifiques et haute performance.

- Si votre objectif principal est la durabilité mécanique : Le CVD excelle dans la création de revêtements ultra-durs et résistants à l'usure qui prolongent considérablement la vie des outils et des composants.

- Si votre objectif principal est l'électronique ou l'optique avancée : Le processus fournit la pureté et l'uniformité inégalées requises pour les films semi-conducteurs et optiques haute performance.

- Si votre objectif principal est le revêtement de géométries complexes : La nature conforme du CVD garantit une épaisseur de film constante, même sur les surfaces les plus complexes, là où d'autres méthodes échoueraient.

En comprenant ses principes et ses avantages, vous pouvez utiliser le CVD non seulement comme une méthode de revêtement, mais comme un processus transformateur d'ingénierie de surface.

Tableau récapitulatif :

| Domaine d'application | Avantages clés du CVD |

|---|---|

| Outils de coupe | Augmente la dureté et la résistance à l'usure pour une durée de vie prolongée de l'outil |

| Électronique | Fournit une haute pureté et une épaisseur uniforme pour une performance optimale |

| Optique | Crée des films antireflets et haute résolution |

| Dispositifs médicaux | Améliore la biocompatibilité et la résistance à l'usure des implants |

| Géométries complexes | Assure des revêtements conformes sur des formes complexes |

Transformez vos matériaux avec des revêtements de précision ! En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées, y compris des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour une durabilité, une performance et une efficacité accrues. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes CVD peuvent améliorer vos applications !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication