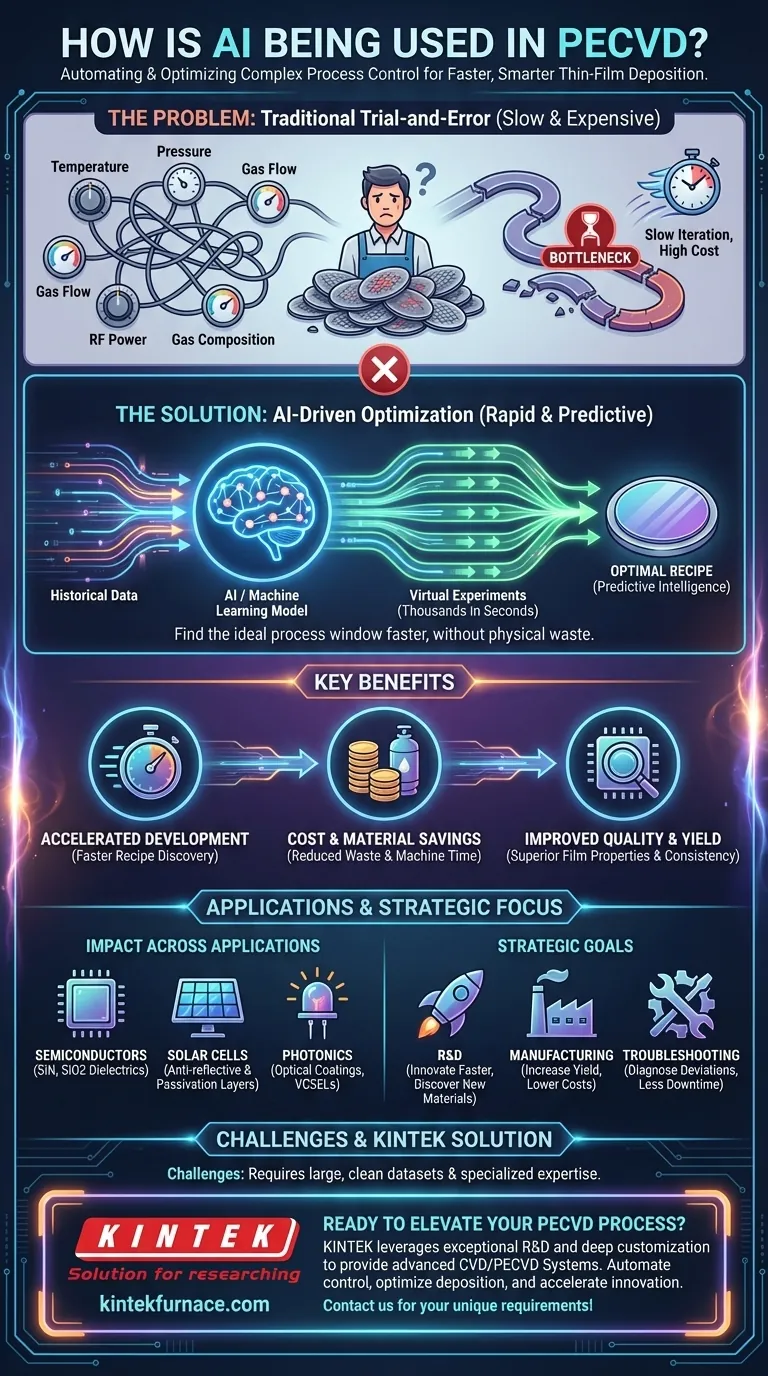

En bref, l'intelligence artificielle (IA) est intégrée à la déposition chimique en phase vapeur assistée par plasma (PECVD) pour automatiser et optimiser la tâche complexe du contrôle des processus. En analysant de vastes quantités de données expérimentales, les modèles d'IA peuvent prédire comment les changements dans les paramètres du processus – tels que la température, la pression et le débit de gaz – affecteront les propriétés finales du film mince. Cela permet aux chercheurs et aux fabricants de trouver la "recette" idéale pour une application spécifique beaucoup plus rapidement et à moindre coût que par les méthodes traditionnelles d'essais et erreurs.

Le défi principal de la PECVD est sa complexité ; des dizaines de variables interagissent pour déterminer la qualité du produit final. L'IA transforme ce défi en permettant un passage d'une expérimentation physique lente et coûteuse à une optimisation virtuelle rapide et basée sur les données, accélérant considérablement la découverte de matériaux et améliorant le rendement de fabrication.

Le défi principal : pourquoi l'optimisation de la PECVD est si difficile

La PECVD est une pierre angulaire de la fabrication moderne, utilisée pour créer les films minces microscopiques qui alimentent tout, des semi-conducteurs aux cellules solaires. Cependant, l'obtention du film parfait est notoirement difficile.

Le problème du développement de la "recette"

Un processus PECVD est défini par sa "recette" – un ensemble précis de paramètres d'entrée. Ceux-ci incluent la température du substrat, la pression de la chambre, les débits de gaz, la composition du gaz, la puissance RF et la fréquence.

Même un changement mineur dans un paramètre peut avoir un effet significatif et souvent imprévisible sur les propriétés finales du film, telles que son épaisseur, son uniformité, son indice de réfraction et sa contrainte interne.

Le coût élevé des essais et erreurs

Traditionnellement, le développement d'une nouvelle recette PECVD est un processus manuel et itératif. Les ingénieurs réalisent des dizaines, voire des centaines d'expériences, ajustant une variable à la fois pour observer son effet.

Cette approche est extrêmement lente, consomme des matériaux et des gaz coûteux, et nécessite un temps machine et des ressources d'ingénierie considérables. C'est un goulot d'étranglement majeur dans les environnements de recherche et de production.

Comment l'IA apporte une solution

L'IA, et plus spécifiquement l'apprentissage automatique (ML), fournit une nouvelle boîte à outils puissante pour naviguer dans la complexité du contrôle des processus PECVD. Elle remplace la conjecture et l'itération lente par une intelligence prédictive.

Construction de modèles prédictifs

Les systèmes d'IA sont entraînés sur des données historiques provenant d'exécutions PECVD passées. Le modèle apprend les relations complexes et non linéaires entre les dizaines de paramètres d'entrée et les métriques de qualité du film résultantes.

Une fois entraîné, ce modèle peut instantanément prédire le résultat d'une recette donnée sans avoir besoin de réaliser une expérience physique.

Permettre l'expérimentation virtuelle

Avec un modèle prédictif, les ingénieurs peuvent exécuter des milliers d'"expériences virtuelles" en quelques secondes. Ils peuvent explorer l'ensemble de la fenêtre de processus sur un ordinateur, identifiant des recettes prometteuses pour des objectifs spécifiques.

Cela réduit considérablement le nombre d'expériences physiques requises, économisant d'énormes quantités de temps, d'argent et de matériaux. L'IA guide les ingénieurs directement vers les ensembles de paramètres les plus prometteurs à tester dans le monde réel.

Amélioration de la qualité et du rendement

En trouvant la véritable fenêtre de processus optimale, l'IA aide à créer des films avec des propriétés et une cohérence supérieures. Dans un environnement de fabrication à grand volume, cela conduit à des rendements d'appareils plus élevés, moins de rebut et des produits finaux plus fiables. C'est essentiel pour des applications comme les semi-conducteurs, les LED et les dispositifs MEMS.

L'impact sur les applications clés

Les avantages de l'optimisation basée sur l'IA se réalisent sur tout le spectre des applications PECVD.

Semi-conducteurs et électronique

Dans la fabrication de semi-conducteurs, la PECVD est utilisée pour déposer des couches diélectriques et de passivation critiques comme le nitrure de silicium (SiN) et le dioxyde de silicium (SiO2). L'IA aide à atteindre l'épaisseur, l'uniformité et la faible densité de défauts précises requises pour les circuits intégrés haute performance.

Fabrication de cellules solaires

Pour les cellules solaires, l'IA optimise le dépôt de couches anti-réfléchissantes et de passivation. Cela améliore directement l'efficacité de la cellule en maximisant l'absorption de la lumière et en minimisant la perte d'énergie, contribuant à une énergie solaire plus puissante et plus rentable.

Photonique et revêtements optiques

Dans des applications telles que les LED à haute luminosité, les VCSEL et les filtres optiques personnalisés, l'indice de réfraction et l'épaisseur exacts du film déposé sont essentiels. L'IA permet le contrôle précis nécessaire pour fabriquer ces composants avec une fiabilité et des performances élevées.

Comprendre les compromis

L'intégration de l'IA n'est pas une solution miracle et comporte son propre ensemble de défis.

L'exigence en matière de données

Les modèles d'apprentissage automatique ne sont aussi bons que les données sur lesquelles ils sont entraînés. Une intégration efficace de l'IA nécessite un ensemble de données large, propre et bien structuré des exécutions expérimentales passées. Les entreprises sans pratiques robustes de collecte de données peuvent avoir du mal à la mettre en œuvre.

Complexité initiale de la mise en œuvre

La construction et le déploiement d'un modèle d'IA pour le contrôle des processus nécessitent une expertise spécialisée en science des données et en science des matériaux. Cela représente un investissement initial en talents et en infrastructures qui peut être un obstacle pour les petites entreprises.

Faire le bon choix pour votre objectif

L'adoption de l'IA pour la PECVD est une décision stratégique qui dépend de vos objectifs principaux.

- Si votre objectif principal est la Recherche et Développement : L'IA accélère considérablement la découverte de nouvelles propriétés matérielles et de nouvelles fenêtres de processus, vous permettant d'innover plus rapidement.

- Si votre objectif principal est la fabrication à grand volume : L'IA est un outil puissant pour améliorer la stabilité des processus, augmenter le rendement et réduire les coûts opérationnels.

- Si votre objectif principal est le dépannage de processus : Un modèle d'IA peut diagnostiquer rapidement les déviations de processus et suggérer des actions correctives, minimisant les temps d'arrêt et les rebuts.

En fin de compte, l'intégration de l'IA vous permet de dépasser l'ingénierie basée sur l'intuition et d'adopter une approche plus précise, prévisible et axée sur les données pour le dépôt de couches minces.

Tableau récapitulatif :

| Aspect | Application de l'IA en PECVD |

|---|---|

| Optimisation des processus | Prédit les effets des paramètres comme la température et la pression sur les propriétés du film. |

| Gains d'efficacité | Réduit les expériences par essais et erreurs, économisant du temps et des coûts. |

| Avantages clés | Développement de recettes plus rapide, amélioration du rendement et qualité du film améliorée. |

| Applications | Semi-conducteurs, cellules solaires, photonique et revêtements optiques. |

Prêt à améliorer vos processus PECVD avec des solutions basées sur l'IA ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris nos systèmes CVD/PECVD spécialisés. Notre forte capacité de personnalisation nous assure de pouvoir répondre précisément à vos exigences expérimentales uniques, vous aidant à automatiser le contrôle des processus, à optimiser le dépôt de couches minces et à accélérer l'innovation. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs en matière de recherche, de fabrication ou de dépannage de processus !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications