En bref, un four sous vide atteint son efficacité énergétique grâce à trois mécanismes fondamentaux. L'environnement sous vide lui-même élimine pratiquement les pertes de chaleur par convection gazeuse, les matériaux isolants avancés minimisent les pertes de chaleur par conduction et rayonnement, et les systèmes de contrôle modernes garantissent que l'énergie est utilisée précisément quand et où elle est nécessaire. Cette combinaison est encore améliorée par des capacités de refroidissement rapide qui raccourcissent les temps de processus globaux, réduisant la consommation totale d'énergie par cycle.

L'efficacité d'un four sous vide n'est pas seulement une caractéristique ; c'est une conséquence fondamentale de sa conception. En retirant l'air et les autres gaz, il élimine une voie principale de perte de chaleur que l'on trouve dans les fours conventionnels, permettant une utilisation plus directe, contrôlée et efficace de l'énergie.

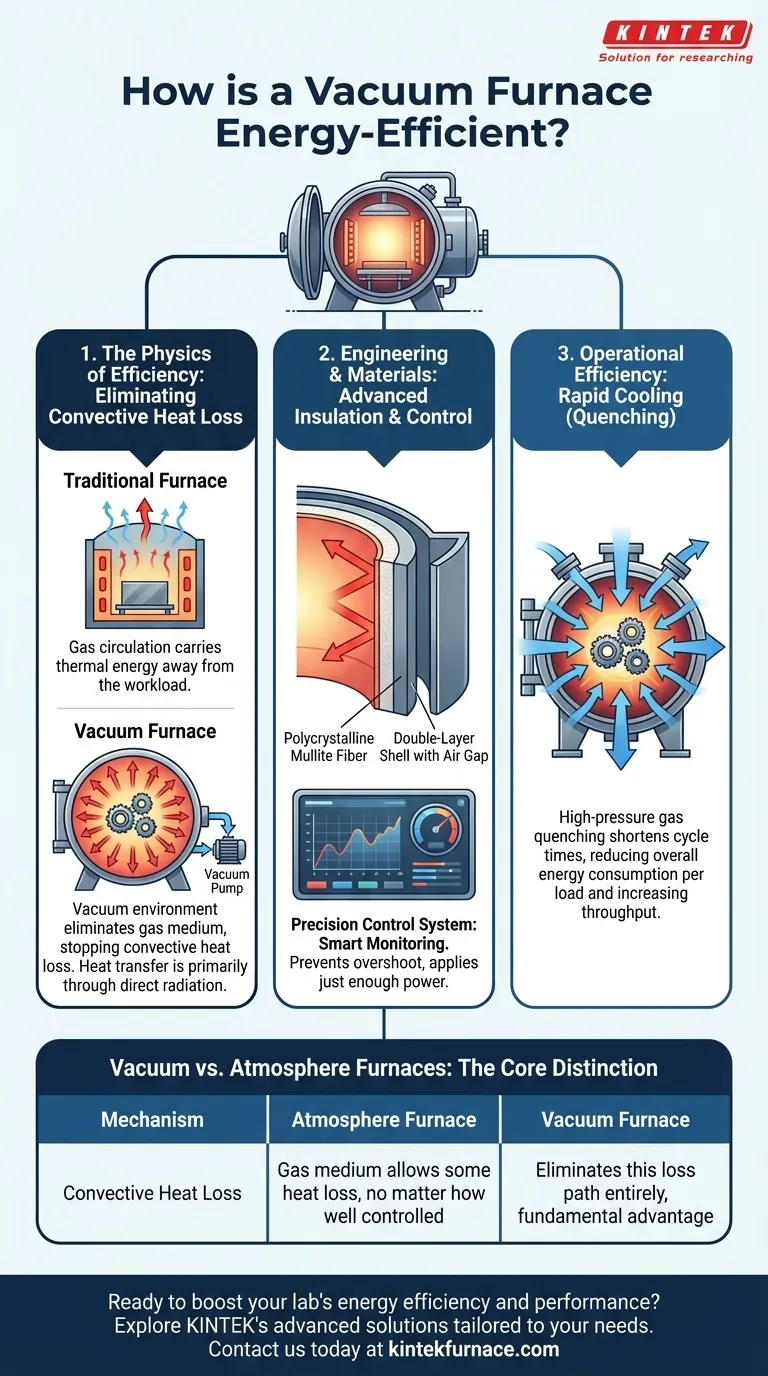

La physique de l'efficacité : Comment le vide fonctionne pour vous

Pour comprendre l'efficacité d'un four sous vide, vous devez d'abord apprécier le rôle du vide lui-même. Ce n'est pas seulement une absence de gaz, mais un composant actif dans la gestion thermique.

Élimination des pertes de chaleur par convection

Dans un four traditionnel, l'air ou un gaz atmosphérique est chauffé et circule, transportant l'énergie thermique loin des éléments chauffants et de la pièce à travailler. Ce processus, connu sous le nom de convection, est une source majeure de perte de chaleur.

En retirant la quasi-totalité des molécules de gaz, un four sous vide arrête efficacement les pertes de chaleur par convection. Il n'y a pas de milieu pour évacuer la chaleur, ce qui signifie que plus d'énergie reste concentrée dans la zone de chauffage où elle est nécessaire.

Permettre un transfert de chaleur supérieur

La convection étant éliminée, le transfert de chaleur sous vide se produit principalement par rayonnement. Les éléments chauffants rayonnent directement l'énergie thermique vers les pièces traitées.

Ce transfert d'énergie direct et en ligne de mire est très efficace. Il évite de gaspiller de l'énergie à chauffer un gaz intermédiaire, garantissant que la puissance que vous payez est concentrée sur le chauffage de votre produit.

Ingénierie et Matériaux : Les piliers de soutien

Bien que l'environnement sous vide soit fondamental, la construction physique du four est ce qui capitalise véritablement sur cet avantage.

Ensembles d'isolation avancés

Les fours sous vide modernes utilisent une isolation multicouche fabriquée à partir de matériaux de haute qualité comme la fibre de mullite polycristalline. Cette isolation est conçue pour réfléchir la chaleur rayonnante vers la chambre et l'empêcher de s'échapper à travers les parois du four.

Certaines conceptions intègrent également des doubles parois de four avec des entrefer, utilisant l'air lui-même comme isolant supplémentaire et peu coûteux pour minimiser davantage les fuites thermiques vers l'environnement.

Systèmes de contrôle de précision

L'efficacité est impossible sans contrôle. Des systèmes de contrôle avancés surveillent en permanence la température et ajustent automatiquement la puissance des éléments chauffants.

Cela garantit que le four ne dépasse pas sa température cible, une source courante d'énergie gaspillée. Le système applique juste assez de puissance pour maintenir les conditions optimales requises pour le processus, améliorant à la fois l'efficacité et les résultats métallurgiques.

Le rôle du refroidissement rapide (trempe)

L'efficacité ne concerne pas seulement la phase de chauffage. La capacité à refroidir rapidement (ou tremper) la charge de travail à l'aide de gaz haute pression raccourcit l'ensemble du processus du début à la fin.

Des temps de cycle plus courts signifient que le four fonctionne moins longtemps par charge. Cela se traduit directement par une consommation d'énergie totale en kilowatt-heure plus faible et augmente le débit de votre installation, stimulant l'efficacité opérationnelle.

Comprendre les compromis : Fours sous vide vs. Fours à atmosphère

Bien que très efficaces, les fours sous vide ne sont pas la seule option. Il est utile de les comparer aux fours à atmosphère pour comprendre les principales différences dans leur approche de l'efficacité.

L'approche du four à atmosphère

Les fours à atmosphère créent également un environnement contrôlé, mais ils le font en remplissant la chambre d'un gaz inerte spécifique. Ce gaz empêche l'oxydation et réduit les pertes de chaleur par rapport à un four à air libre.

Comme les fours sous vide, ils utilisent des systèmes de contrôle avancés pour optimiser les paramètres de chauffage et minimiser le gaspillage d'énergie.

La distinction fondamentale

La différence fondamentale réside dans le milieu. Un four à atmosphère doit constamment gérer et chauffer un grand volume de gaz, ce qui entraîne intrinsèquement une certaine perte de chaleur par convection, aussi bien contrôlée soit-elle.

Un four sous vide, par sa nature, élimine entièrement cette voie de perte d'énergie. Cela lui confère un avantage thermodynamique fondamental pour prévenir les transferts de chaleur indésirables et maximiser l'énergie dirigée vers la charge de travail.

Faire le bon choix pour votre processus

La décision entre différentes technologies de traitement thermique dépend entièrement de vos objectifs spécifiques en matière de qualité des pièces, de vitesse de fonctionnement et de coût.

- Si votre objectif principal est une efficacité énergétique maximale et la propreté des pièces : La capacité d'un four sous vide à éliminer à la fois les pertes de chaleur par convection et l'oxydation en fait le choix technique supérieur.

- Si votre objectif principal est le débit et la vitesse de processus : Les capacités de trempe rapide disponibles dans de nombreux fours sous vide peuvent réduire considérablement les temps de cycle, les rendant très efficaces d'un point de vue opérationnel.

- Si votre objectif principal est un traitement sensible aux coûts qui ne nécessite pas un vide parfait : Un four à atmosphère moderne offre une amélioration significative de l'efficacité par rapport aux méthodes plus anciennes et peut être une solution très efficace.

Comprendre ces principes fondamentaux du transfert de chaleur vous permet de sélectionner la technologie qui correspond le mieux à vos objectifs opérationnels et financiers spécifiques.

Tableau récapitulatif :

| Mécanisme | Avantage clé |

|---|---|

| Environnement sous vide | Élimine les pertes de chaleur par convection pour une focalisation directe de l'énergie |

| Isolation avancée | Minimise les pertes de chaleur par conduction et rayonnement |

| Systèmes de contrôle de précision | Assure une utilisation optimale de l'énergie et prévient les dépassements |

| Capacités de refroidissement rapide | Raccourcit les temps de cycle, réduisant la consommation totale d'énergie |

Prêt à améliorer l'efficacité énergétique et les performances de votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour découvrir comment nos fours sous vide peuvent offrir un traitement thermique supérieur avec des coûts énergétiques réduits et des cycles plus rapides !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quel est le processus de traitement thermique sous vide ? Obtenez des propriétés métallurgiques supérieures

- À quoi sert un four sous vide ? Atteindre la pureté et la précision dans le traitement à haute température

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement