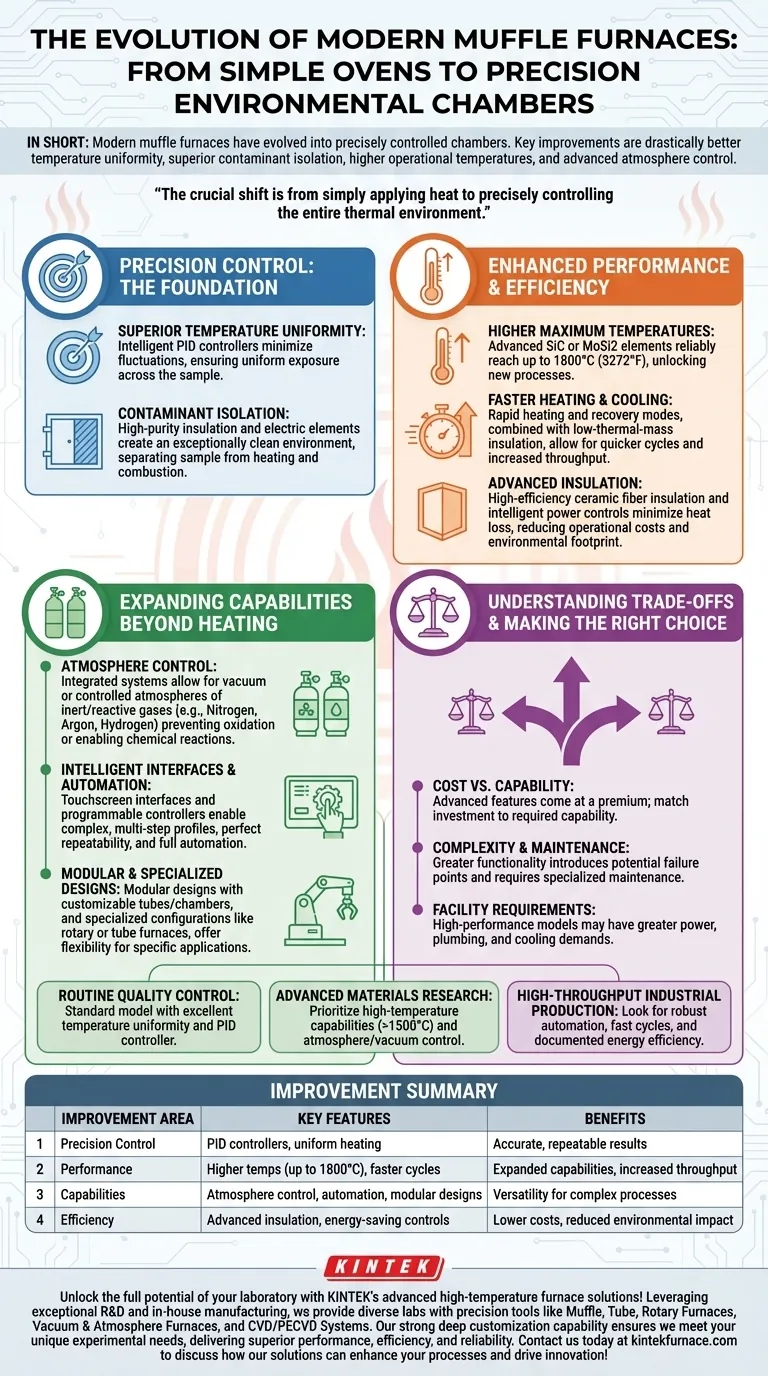

En bref, les fours à moufle modernes sont passés de simples fours à haute température à des chambres environnementales à contrôle de précision. Les améliorations clés résident dans une uniformité de température considérablement meilleure, une isolation supérieure des contaminants, des températures de fonctionnement plus élevées et des fonctionnalités avancées comme le contrôle de l'atmosphère, qui, ensemble, produisent des résultats plus précis, efficaces et reproductibles.

Le changement crucial est de passer de la simple application de chaleur au contrôle précis de l'environnement thermique global. Alors que les anciens fours étaient efficaces pour le chauffage de base, les versions modernes offrent la précision et la polyvalence requises pour la science des matériaux avancée, l'analyse sensible et les processus industriels spécialisés.

Contrôle de précision : la base des fours modernes

Les avancées les plus significatives résident dans la capacité de dicter et de maintenir des conditions exactes à l'intérieur de la chambre du four. Cette précision est le fondement d'un traitement thermique fiable et reproductible.

Uniformité de température supérieure

Les fours modernes utilisent des contrôleurs PID (Proportionnel-Intégral-Dérivé) intelligents pour minimiser les fluctuations de température. Ces systèmes ajustent constamment la puissance fournie aux éléments chauffants.

Cela garantit que l'ensemble de l'échantillon est exposé à une température uniforme, éliminant les points chauds ou froids qui pourraient compromettre l'intégrité des processus de recherche ou de fabrication.

Isolation des contaminants

La conception de base d'un four à moufle sépare l'échantillon des éléments chauffants et de tout sous-produit de combustion potentiel. Les fours électriques modernes perfectionnent ce concept.

En utilisant des matériaux isolants et des éléments chauffants électriques de haute pureté, ils créent un environnement exceptionnellement propre, ce qui est essentiel pour des applications comme l'incinération ou le traitement d'alliages sensibles où la contamination invaliderait les résultats.

Performance et efficacité améliorées

Au-delà du contrôle, les fours modernes sont plus rapides, plus chauds et plus économes en énergie que leurs prédécesseurs, élargissant leurs capacités opérationnelles tout en réduisant les coûts.

Températures maximales plus élevées

Les progrès dans les matériaux ont considérablement repoussé les limites opérationnelles. Alors que les anciens modèles étaient souvent limités, les fours modernes équipés d'éléments en carbure de silicium (SiC) ou en disiliciure de molybdène (MoSi2) peuvent atteindre de manière fiable des températures allant jusqu'à 1800°C (3272°F).

Cette capacité ouvre la voie à des processus pour les céramiques techniques, la métallurgie des poudres et les métaux réfractaires qui étaient auparavant impossibles.

Chauffage et refroidissement plus rapides

Les nouvelles conceptions comportent des modes de chauffage et de récupération rapides. Combinés à une isolation plus efficace et à une faible inertie thermique, cela permet des cycles plus rapides.

Un traitement plus rapide augmente le débit dans les environnements industriels et fait gagner un temps considérable dans les laboratoires de recherche.

Isolation avancée et économies d'énergie

Les fours modernes utilisent une isolation en fibre céramique à haut rendement qui minimise la perte de chaleur. Ceci, associé à des commandes de puissance intelligentes qui optimisent l'utilisation de l'énergie, les rend beaucoup plus écoénergétiques.

Le résultat est une réduction des coûts opérationnels et une empreinte environnementale réduite, une considération clé pour tout laboratoire ou installation moderne.

Élargissement des capacités au-delà du simple chauffage

Les fours à moufle modernes ne servent plus uniquement au chauffage à l'air. Ils sont devenus des outils polyvalents capables de créer des conditions de traitement hautement spécifiques.

Contrôle de l'atmosphère

Une avancée révolutionnaire est l'intégration de systèmes de contrôle de l'atmosphère. Ceux-ci permettent d'exécuter des processus sous vide ou dans une atmosphère contrôlée de gaz inertes ou réactifs tels que l'azote, l'argon ou l'hydrogène.

Ceci est essentiel pour prévenir l'oxydation dans les applications de brasage et de frittage ou pour créer des réactions chimiques spécifiques à la surface d'un matériau.

Interfaces intelligentes et automatisation

Les cadrans analogiques obsolètes ont été remplacés par des interfaces à écran tactile et des contrôleurs programmables.

Les opérateurs peuvent désormais programmer des profils de chauffage complexes et multi-étapes avec des rampes et des paliers précis, garantissant une parfaite répétabilité du processus et permettant une automatisation complète.

Conceptions modulaires et spécialisées

L'industrie propose désormais des conceptions modulaires avec des tubes et des chambres de four personnalisables. Des configurations spécialisées, telles que les fours rotatifs ou tubulaires, sont disponibles pour le traitement continu ou les formes d'échantillons uniques.

Cette flexibilité permet aux utilisateurs d'acquérir un four adapté précisément à leur application spécifique plutôt que d'adapter leur processus à un four boîtier générique.

Comprendre les compromis

Bien que les fours modernes offrent des avantages évidents, il est essentiel de comprendre les considérations associées pour prendre une décision éclairée.

Coût par rapport à la capacité

Les fonctionnalités avancées ont un prix. Un four de base pour l'incinération est beaucoup moins cher qu'un modèle à haute température avec contrôle complet de l'atmosphère. Il est vital d'adapter l'investissement à la capacité technique requise.

Complexité et maintenance

Une fonctionnalité accrue peut introduire de la complexité. Un four équipé de pompes à vide et de régulateurs de débit de gaz présente plus de points de défaillance potentiels et nécessite une maintenance plus spécialisée qu'un simple four à atmosphère d'air.

Exigences de l'installation

Les modèles haute performance ont souvent des exigences d'alimentation plus importantes. Les fours dotés de systèmes de contrôle de l'atmosphère ou de refroidissement par eau nécessitent également des raccordements de plomberie et d'installation spécifiques qui doivent être planifiés.

Faire le bon choix pour votre application

La sélection du four approprié nécessite une compréhension claire de votre objectif principal. Utilisez ces points comme guide.

- Si votre objectif principal est le contrôle qualité de routine ou l'incinération : Un modèle standard avec une excellente uniformité de température et un contrôleur PID fiable est votre choix le plus rentable.

- Si votre objectif principal est la recherche sur les matériaux avancés : Privilégiez les modèles avec des capacités à haute température (au-dessus de 1500°C) et un contrôle de l'atmosphère ou du vide pour assurer une flexibilité expérimentale maximale.

- Si votre objectif principal est la production industrielle à haut débit : Recherchez une automatisation robuste, des cycles de chauffage/refroidissement rapides et une efficacité énergétique documentée pour maximiser la productivité et minimiser les coûts opérationnels.

En fin de compte, choisir le bon four à moufle consiste à aligner ses avantages technologiques spécifiques avec les exigences précises de votre processus.

Tableau récapitulatif :

| Domaine d'amélioration | Fonctionnalités clés | Avantages |

|---|---|---|

| Contrôle de précision | Contrôleurs PID, chauffage uniforme | Résultats précis et reproductibles |

| Performance | Températures plus élevées (jusqu'à 1800°C), cycles plus rapides | Capacités étendues, débit accru |

| Capacités | Contrôle de l'atmosphère, automatisation, conceptions modulaires | Polyvalence pour les processus complexes |

| Efficacité | Isolation avancée, commandes d'économie d'énergie | Coûts réduits, impact environnemental diminué |

Libérez tout le potentiel de votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des outils de précision tels que des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques, offrant des performances, une efficacité et une fiabilité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos processus et stimuler l'innovation !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître