Au fond, le frittage sous vide réduit les coûts de fabrication en créant des pièces de qualité supérieure, proches de leur forme finale (near-net-shape), nécessitant moins d'étapes de traitement secondaire. En éliminant les gaz atmosphériques, le processus empêche l'oxydation et la contamination, ce qui entraîne une résistance accrue du matériau et beaucoup moins de déchets, se traduisant directement par une réduction des dépenses de production globales.

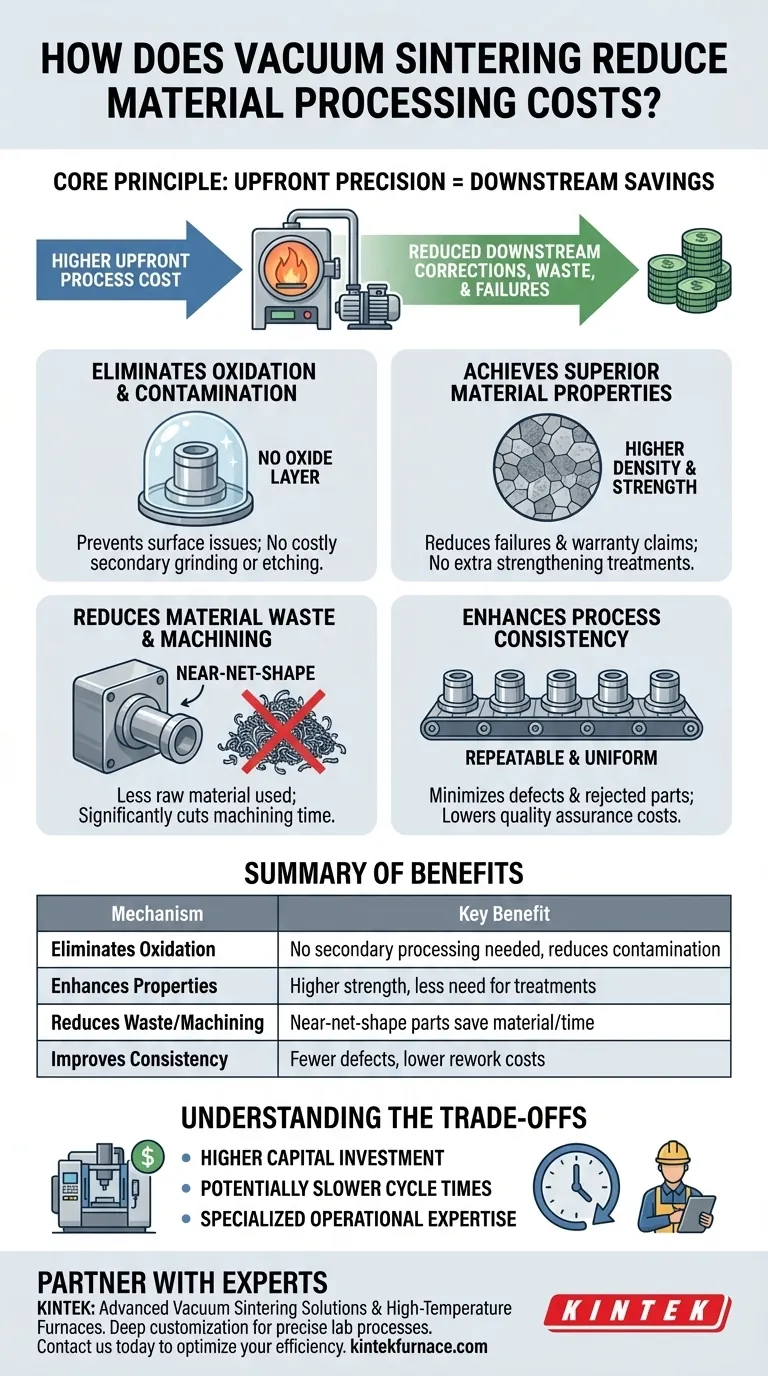

Le principe fondamental d'économie du frittage sous vide est un changement d'investissement : il entraîne un coût de processus initial plus élevé pour réduire considérablement ou éliminer les corrections coûteuses en aval, le gaspillage de matériaux et les défaillances de produits.

Les mécanismes fondamentaux de réduction des coûts

Pour comprendre les avantages financiers, vous devez d'abord comprendre les avantages techniques que le frittage sous vide offre par rapport aux méthodes atmosphériques traditionnelles. Chaque avantage atténue directement une source courante de coût de fabrication.

Élimination de l'oxydation et de la contamination

Dans un four conventionnel, la présence d'oxygène et d'autres gaz atmosphériques provoque la formation d'une couche d'oxyde indésirable à la surface du matériau, en particulier à des températures de frittage élevées.

L'enlèvement de cette couche nécessite des processus secondaires coûteux et longs comme le meulage, la gravure chimique ou l'usinage. Le frittage sous vide élimine l'atmosphère, empêchant l'oxydation de se produire en premier lieu et fournissant une pièce propre directement sortie du four.

Ceci est particulièrement critique pour les matériaux réactifs comme le titane ou certains aciers spéciaux, où même des traces d'oxygène peuvent compromettre l'intégrité structurelle du matériau, entraînant la mise au rebut des pièces.

Obtention de propriétés matérielles supérieures

L'environnement sous vide permet de chauffer les matériaux à des températures plus élevées sans le risque de vaporisation qui se produirait à pression atmosphérique normale.

Ceci permet un processus de densification plus complet, aboutissant à des pièces présentant une densité plus élevée, une résistance supérieure et une plus grande résistance à l'usure. Un produit final plus solide et plus durable réduit les coûts à long terme associés aux réclamations de garantie, aux remplacements et aux défaillances sur le terrain.

De plus, étant donné que les propriétés inhérentes sont supérieures, des traitements de renforcement secondaires coûteux comme le durcissement superficiel (case hardening) ou le revêtement peuvent devenir inutiles.

Réduction des déchets de matériaux et de l'usinage

Le frittage sous vide est exceptionnellement efficace pour produire des pièces de forme proche de la finale (near-net-shape) — des composants qui sortent du four très près de leurs dimensions finales.

Ceci est particulièrement précieux pour les petites pièces ou les pièces géométriquement complexes. En minimisant la différence entre la pièce frittée et la conception finale, vous réduisez considérablement les coûts dans deux domaines :

- Matière première : Moins de matériau est utilisé et ensuite gaspillé.

- Usinage : L'usinage post-frittage est l'une des étapes de fabrication les plus coûteuses et les plus longues. Sa réduction permet d'économiser beaucoup d'argent et de temps de production.

Amélioration de la cohérence du processus

Un vide fournit un environnement hautement contrôlé et reproductible. Des facteurs tels que la distribution uniforme de la pression et l'absence de variables atmosphériques conduisent à une cohérence inter-lots exceptionnelle.

Ce haut niveau de contrôle des processus minimise le taux de défauts et de pièces rejetées, réduisant le coût de l'assurance qualité et de la retouche.

Comprendre les compromis

Bien que puissant, le frittage sous vide n'est pas une solution universellement supérieure. Son efficacité en matière de coûts dépend de l'application, et vous devez considérer ses compromis inhérents par rapport aux méthodes conventionnelles.

Investissement en capital initial plus élevé

Les fours sous vide sont nettement plus complexes et plus coûteux à acheter et à installer que leurs homologues atmosphériques. Cela représente une dépense d'immobilisation initiale substantielle qui doit être justifiée par les économies à long terme.

Temps de cycle potentiellement plus lents

Le processus d'établissement du vide et de contrôle minutieux du cycle thermique peut prendre plus de temps qu'une exécution de frittage atmosphérique conventionnelle. Cela peut réduire le débit global, ce qui peut être un facteur critique dans les scénarios de fabrication à volume élevé.

Expertise opérationnelle spécialisée

L'exploitation et la maintenance d'un four sous vide nécessitent des techniciens plus hautement qualifiés. Le besoin de connaissances spécialisées en technologie du vide, en détection de fuites et en maintenance des systèmes peut se traduire par des coûts de main-d'œuvre et des exigences de formation plus élevés.

Le frittage sous vide est-il le bon choix pour votre application ?

La décision d'utiliser le frittage sous vide doit être stratégique et basée sur vos objectifs de fabrication et vos exigences matérielles principales.

- Si votre objectif principal est les matériaux haute performance ou réactifs (par exemple, titane, acier inoxydable de qualité médicale) : Le coût est presque toujours justifié, car c'est souvent le seul moyen d'éviter la contamination et d'atteindre les propriétés matérielles requises.

- Si votre objectif principal est de produire des pièces complexes, proches de la forme finale : Les économies importantes dues à la réduction de l'usinage et du gaspillage de matériaux offrent souvent un retour sur investissement clair.

- Si votre objectif principal est la production en série de pièces simples et peu coûteuses à partir de matériaux non réactifs : Le frittage atmosphérique conventionnel est probablement plus rentable en raison de son débit plus élevé et de son coût d'équipement inférieur.

En fin de compte, le frittage sous vide réduit le coût total en investissant dans la précision du processus dès le départ pour éliminer les problèmes coûteux et les inefficacités en aval.

Tableau récapitulatif :

| Mécanisme de réduction des coûts | Avantage clé |

|---|---|

| Élimine l'oxydation | Aucun traitement secondaire requis, réduit la contamination |

| Améliore les propriétés des matériaux | Résistance accrue, moins besoin de traitements |

| Réduit les déchets et l'usinage | Les pièces proches de la forme finale économisent du matériau et du temps |

| Améliore la cohérence du processus | Moins de défauts, coûts de retouche réduits |

Prêt à réduire vos coûts de traitement des matériaux avec des solutions avancées de frittage sous vide ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours à haute température tels que les fours sous vide et à atmosphère, les fours à sole mobile (Muffle), tubulaires et rotatifs, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent des solutions précises pour vos besoins expérimentaux uniques, offrant des performances supérieures et une efficacité des coûts. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser les processus de votre laboratoire !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Quel est le rôle des fours de frittage ou à induction sous vide dans la régénération des batteries ? Optimiser la récupération des cathodes

- Quelles conditions de traitement un four sous vide offre-t-il pour les microsphères de TiCp/Fe ? Frittage à 900 °C

- Quel est le but du recuit sous vide moyen des ampoules de travail ? Assurer une diffusion pure à haute température