La plage de température de travail est un facteur essentiel dans le choix d'un four tubulaire, car elle a une incidence directe sur la conception, le coût et l'adéquation du four à des applications spécifiques.Les fours tubulaires sont classés en fonction de leur capacité de température maximale, qui va généralement de 30 à 1100°C pour les modèles à basse température à 1400-1700°C pour les variantes à haute température.Le choix dépend des exigences en matière de traitement des matériaux, les fours à haute température étant souvent plus robustes et dotés d'éléments chauffants perfectionnés.En outre, des facteurs tels que l'uniformité du chauffage, le contrôle de l'atmosphère et la taille de l'échantillon doivent être adaptés à l'utilisation prévue, afin de garantir des performances et une efficacité optimales pour les processus de laboratoire ou industriels.

Explication des points clés :

-

Plage de température et sélection du four

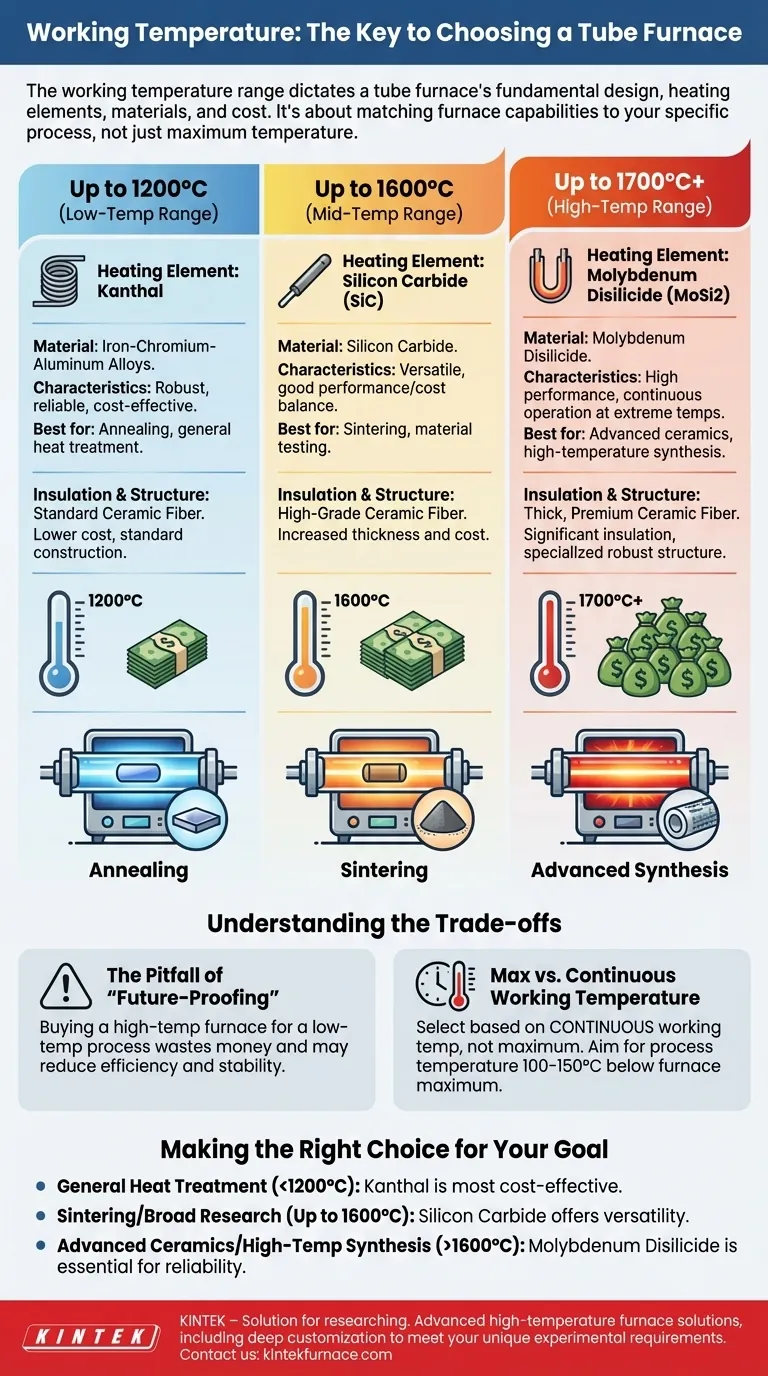

- Les fours tubulaires sont classés en fonction de leur température maximale de fonctionnement : 30-1100°C, 1200-1300°C et 1400-1700°C.

- Les fours à haute température (par exemple, 1700°C) sont plus coûteux en raison des matériaux avancés tels que le carbure de silicium ou les éléments chauffants en disiliciure de molybdène.

- Les fours à plus basse température (par exemple 1100°C) sont rentables pour des processus tels que le recuit ou le séchage, mais ne conviennent pas pour le frittage à haute température.

-

Compatibilité des matériaux

- La température du four doit correspondre aux exigences de traitement du matériau.Par exemple, les procédés CVD nécessitent souvent une température de 1 200 à 1 400 °C, tandis que le frittage des céramiques peut nécessiter jusqu'à 1 700 °C.

- Une sélection incorrecte de la température peut entraîner des réactions incomplètes ou endommager les composants du four.

-

Chauffage uniforme et caractéristiques de conception

- Le chauffage uniforme est obtenu grâce au chauffage multizone (par exemple, les fours à 3 zones) et aux bouchons d'isolation, ce qui permet d'obtenir des températures constantes dans l'ensemble du four de paillasse. four de table .

- Les fours à tubes rotatifs améliorent l'uniformité en faisant tourner les échantillons, évitant ainsi les points chauds, ce qui est essentiel pour les applications telles que le revêtement par poudre ou le dépôt chimique en phase vapeur (CVD).

-

Contrôle de l'atmosphère

- Les environnements contrôlés par le vide ou les gaz (par exemple, les gaz inertes ou réactifs) sont essentiels pour les processus tels que le dépôt chimique en phase vapeur (CVD) ou le frittage des métaux.

- Les fours à plus haute température sont souvent dotés de meilleurs mécanismes d'étanchéité pour maintenir ces atmosphères.

-

Taille de l'échantillon et débit

- Les tubes de petit diamètre (par exemple 70 mm) conviennent aux échantillons de laboratoire, tandis que les tubes de plus grand diamètre conviennent aux lots industriels.

- Les exigences en matière de débit peuvent dicter la nécessité d'un traitement continu ou discontinu, ce qui influence la longueur du four et la conception de la zone de chauffage.

-

Maintenance et longévité

- Les fours à température élevée nécessitent un entretien plus fréquent en raison des contraintes thermiques exercées sur les composants.

- Un nettoyage régulier (par exemple, l'élimination des résidus avec des matériaux non réactifs) prolonge la durée de vie du four et garantit des performances constantes.

En évaluant ces facteurs, les acheteurs peuvent choisir un four tubulaire qui équilibre le coût, les performances et la durabilité en fonction de leurs besoins spécifiques.

Tableau récapitulatif :

| Facteur | Impact sur la sélection |

|---|---|

| Plage de température | Détermine le type de four (30-1100°C pour les processus de base, jusqu'à 1700°C pour les applications à haute température).Les températures plus élevées nécessitent des matériaux avancés. |

| Compatibilité des matériaux | Doit correspondre aux besoins de traitement (par exemple, CVD : 1200-1400°C ; frittage de céramique : jusqu'à 1700°C). |

| Chauffage uniforme | Le chauffage multizone ou les conceptions rotatives garantissent l'uniformité, essentielle pour les revêtements ou le dépôt chimique en phase vapeur. |

| Contrôle de l'atmosphère | Les joints étanches au vide et aux gaz sont essentiels pour les processus réactifs ; les fours à température élevée excellent dans ce domaine. |

| Taille de l'échantillon | Tubes de petite taille (par exemple, 70 mm) pour les laboratoires ; tubes de plus grand diamètre pour la production industrielle. |

| L'entretien | Les fours à haute température nécessitent un entretien fréquent en raison des contraintes thermiques exercées sur les composants. |

Améliorez les capacités de votre laboratoire avec un four tubulaire de précision adapté à vos besoins ! Chez KINTEK, nous combinons une R&D de pointe avec une fabrication en interne pour fournir des solutions à haute température, depuis les fours à moufle et les fours tubulaires jusqu'aux fours à tubes. fours à moufle et fours tubulaires à Systèmes CVD/PECVD -tous personnalisables en fonction de vos besoins spécifiques. Contactez nos experts dès aujourd'hui pour trouver le four parfait pour votre application !

Produits que vous pourriez rechercher :

Explorer les fenêtres d'observation sous vide poussé pour la surveillance des processus

Découvrez les éléments chauffants durables pour les températures extrêmes

Améliorez votre système de vide avec des raccords de traversée de précision

Améliorer le contrôle du vide avec des vannes d'arrêt en acier inoxydable

En savoir plus sur les réacteurs MPCVD avancés pour la croissance du diamant

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents