La flexibilité d'un four de frittage à tube rotatif découle de sa combinaison unique de manipulation dynamique des matériaux et de contrôle environnemental précis. Contrairement aux fours statiques, sa capacité à faire tourner continuellement le tube de traitement assure une uniformité de chauffage inégalée, tandis que des fonctionnalités telles que le contrôle de température multi-zones, la gestion de l'atmosphère et les paramètres physiques personnalisables lui permettent de s'adapter à une vaste gamme de matériaux et d'échelles de production.

La valeur fondamentale d'un four à tube rotatif n'est pas une seule caractéristique, mais la manière dont ses systèmes intégrés pour la rotation, la température et le contrôle de l'atmosphère fonctionnent ensemble. Cela le transforme d'un simple appareil de chauffage en un outil de traitement dynamique capable de gérer une production continue et des profils thermiques complexes et multi-étapes impossibles dans les systèmes statiques.

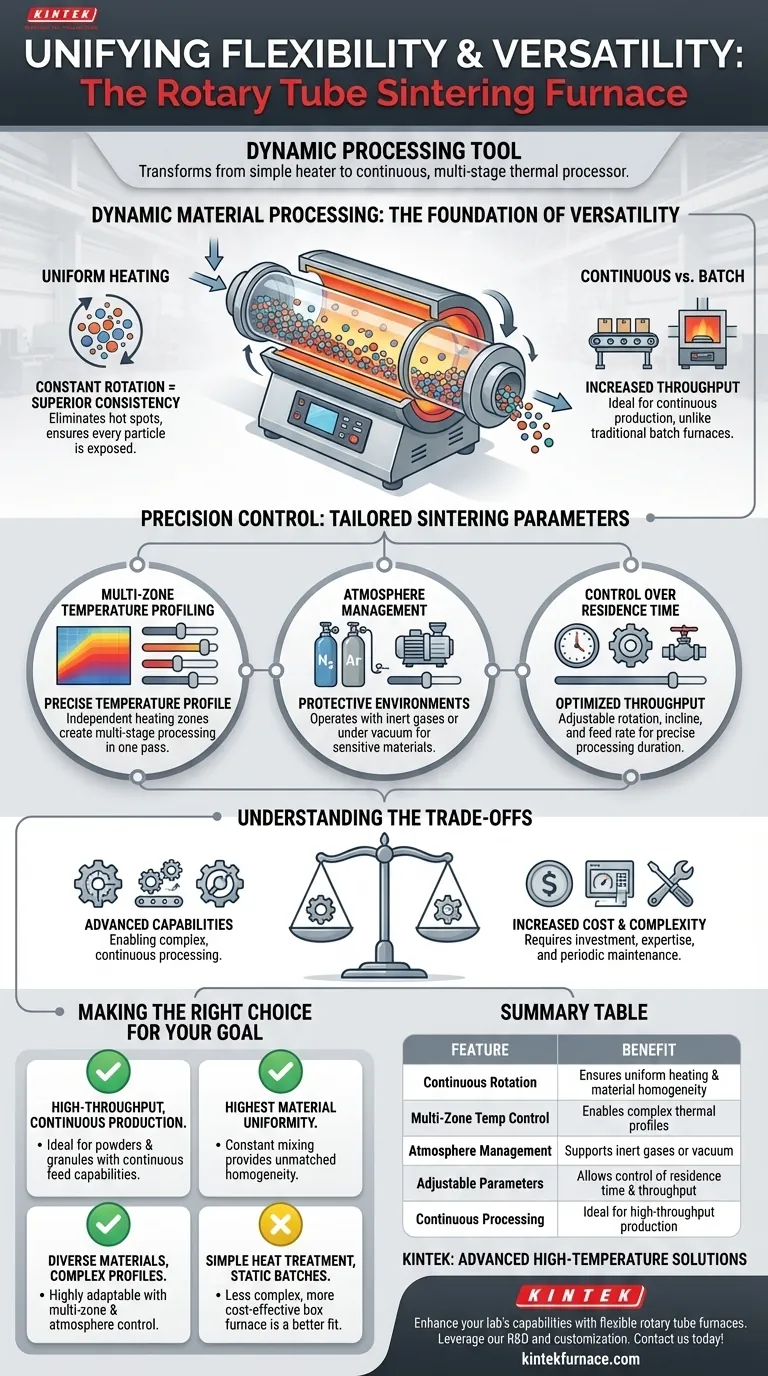

Le fondement de la polyvalence : le traitement dynamique des matériaux

La différence fondamentale entre un four rotatif et d'autres types est son mouvement. Cette seule caractéristique ouvre des avantages de traitement significatifs.

Chauffage uniforme grâce à la rotation continue

Le brassage constant du matériau à l'intérieur du tube rotatif est la principale source de sa sortie de haute qualité. Ce mouvement garantit que chaque particule est exposée à la source de chaleur de manière égale.

Cela élimine les points chauds et les gradients de température courants dans les fours statiques, où le matériau au fond et au centre peut être insuffisamment chauffé. Le résultat est une cohérence de processus et une homogénéité des matériaux supérieures.

Permettre le traitement continu par rapport au traitement par lots

Le four peut être incliné et la vitesse de rotation peut être contrôlée avec précision. Cela permet au matériau d'être introduit par une extrémité et de voyager progressivement jusqu'à l'autre pour être déchargé.

Cette capacité rend le four rotatif idéal pour la production continue ou semi-continue, augmentant considérablement le débit par rapport à la nature séquentielle des fours discontinus traditionnels.

Contrôle précis des paramètres de frittage

Au-delà du mouvement physique, un four rotatif offre un contrôle granulaire sur chaque aspect critique du processus thermique, permettant de l'adapter aux exigences matérielles spécifiques.

Profilage de température multi-zones

Les modèles haut de gamme sont équipés de plusieurs zones de chauffage contrôlées indépendamment le long de la longueur du tube. Cela permet de créer un profil de température précis.

Un matériau peut être préchauffé dans la première zone, fritté à une température maximale dans les zones intermédiaires, puis refroidi de manière contrôlée dans les zones finales, le tout en un seul passage. Ceci est crucial pour les matériaux complexes nécessitant un traitement en plusieurs étapes.

Gestion sophistiquée de l'atmosphère

Le frittage nécessite souvent un environnement spécifique pour éviter l'oxydation ou favoriser certaines réactions. Les fours rotatifs sont conçus pour fonctionner avec une variété d'atmosphères.

Ils peuvent être purgés avec des gaz inertes protecteurs comme l'azote ou l'argon, ou ils peuvent fonctionner sous vide. Cette adaptabilité les rend adaptés au traitement de métaux, de céramiques et de composés chimiques sensibles.

Contrôle du temps de résidence et du débit

La flexibilité s'étend au rythme de production. La combinaison de l'angle d'inclinaison du tube, de sa vitesse de rotation et du débit d'alimentation du matériau donne à l'opérateur un contrôle précis sur la durée pendant laquelle le matériau passe dans le four — son temps de résidence.

Cela permet d'optimiser le processus pour différentes tailles de particules, densités et exigences thermiques, assurant un frittage complet et efficace, que ce soit pour de petits lots de R&D ou une production à grande échelle.

Comprendre les compromis

Bien que très polyvalent, le four à tube rotatif n'est pas universellement supérieur. Ses capacités avancées introduisent des considérations spécifiques.

Le coût de la personnalisation

Les caractéristiques qui offrent la flexibilité — zones de chauffage multiples, automatisation avancée, compatibilité sous vide et mécanismes rotatifs robustes — augmentent le coût initial et la complexité du four par rapport à un four à boîte ou à tube statique plus simple.

Complexité opérationnelle

Avec plus de variables à contrôler (vitesse de rotation, angle d'inclinaison, vitesse d'alimentation, températures multi-zones), l'optimisation d'un processus nécessite une expertise technique plus importante. Atteindre la recette parfaite pour un nouveau matériau peut impliquer une courbe d'apprentissage plus raide.

Considérations de maintenance

Le mécanisme rotatif, y compris les joints nécessaires au contrôle de l'atmosphère, introduit des pièces mobiles qui ne sont pas présentes dans un four statique. Ces composants nécessitent une inspection et une maintenance périodiques pour garantir la fiabilité et la performance à long terme.

Faire le bon choix pour votre objectif

Le choix du bon four dépend entièrement de vos besoins de traitement spécifiques et de votre échelle opérationnelle.

- Si votre objectif principal est la production continue à haut débit de poudres ou de granulés : Le four rotatif est le choix idéal en raison de ses capacités d'alimentation et de décharge continues.

- Si votre objectif principal est d'obtenir la plus grande uniformité des matériaux : L'action de mélange constante du four rotatif offre un niveau d'homogénéité difficile à égaler dans les systèmes statiques.

- Si votre objectif principal est de traiter divers matériaux nécessitant des profils thermiques complexes : Le contrôle de température multi-zones et la gestion de l'atmosphère en font un outil hautement adaptable pour la R&D et la production.

- Si votre objectif principal est le traitement thermique simple d'un seul objet solide ou de petits lots statiques : Un four à boîte ou à tube statique moins complexe et plus rentable est probablement mieux adapté.

En fin de compte, le four à tube rotatif vous permet de dépasser le simple chauffage par lots et de maîtriser le traitement thermique dynamique et continu.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Rotation continue | Assure un chauffage uniforme et une homogénéité des matériaux |

| Contrôle de température multi-zones | Permet des profils thermiques complexes pour divers matériaux |

| Gestion de l'atmosphère | Prend en charge les gaz inertes ou le vide pour les processus sensibles |

| Paramètres ajustables | Permet le contrôle du temps de résidence et du débit |

| Traitement continu | Idéal pour la production à haut débit de poudres et de granulés |

Prêt à améliorer les capacités de votre laboratoire avec un four à tube rotatif flexible ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées. Notre gamme de produits, incluant les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous soyez en R&D ou en production, nous pouvons vous aider à obtenir un traitement thermique supérieur. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à vos besoins spécifiques !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température