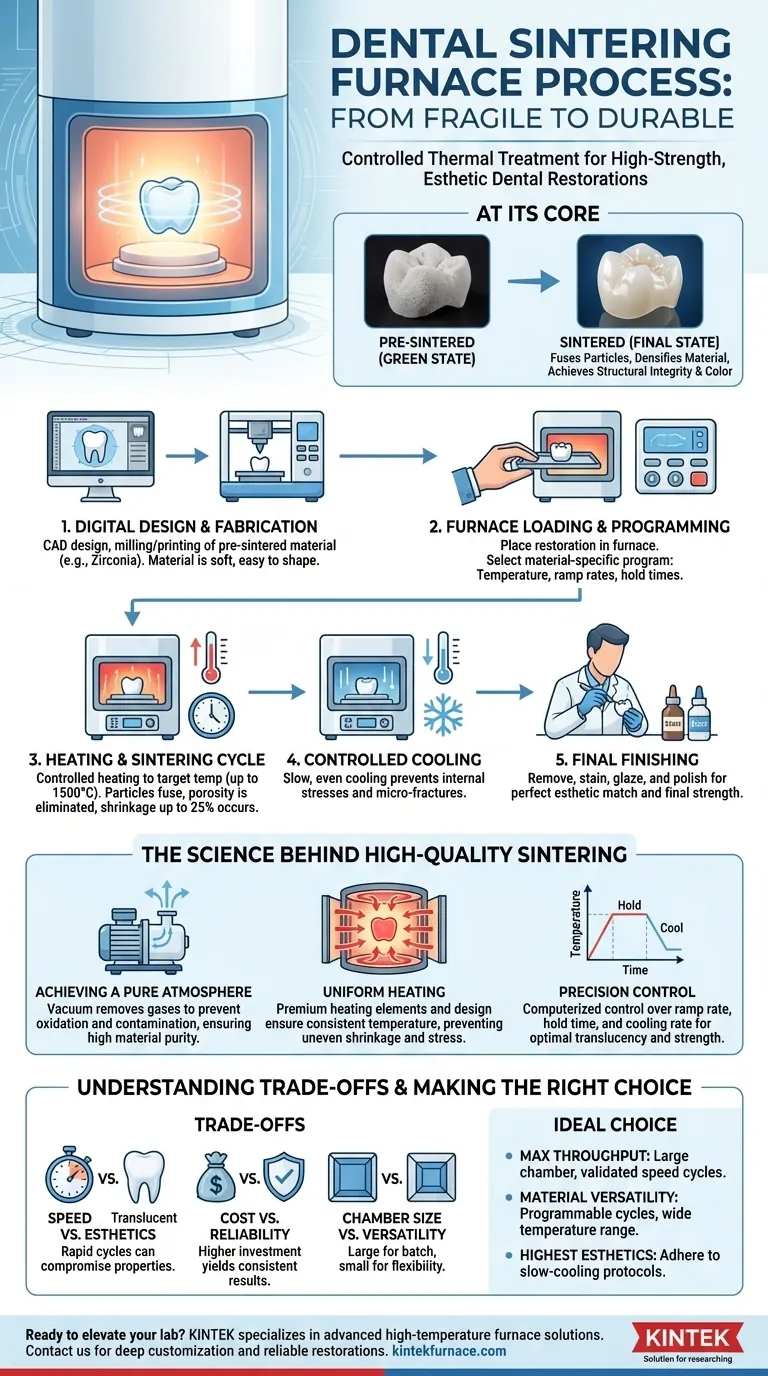

Le processus de frittage dentaire transforme les restaurations dentaires imprimées en 3D ou fraisées (comme les couronnes, les bridges ou les implants) en produits céramiques denses et très résistants grâce à un chauffage contrôlé.A four de frittage dentaire gère avec précision les profils de température et les conditions atmosphériques afin d'obtenir les propriétés optimales du matériau.Le flux de travail intègre la conception numérique, la science des matériaux et l'ingénierie thermique pour produire des restaurations biocompatibles et esthétiques qui correspondent aux dents naturelles en termes de fonction et d'apparence.

Explication des points clés :

-

Préparation au frittage

- Conception et fabrication numériques:Les produits dentaires sont d'abord conçus à l'aide d'un logiciel de CAO, puis imprimés en 3D ou fraisés à partir de blocs de céramique (par exemple, la zircone) dans un "état vert" - poreux et malléable.

- Sélection des matériaux:Le choix de la céramique (par exemple, la zircone translucide pour les dents antérieures) dicte les paramètres de frittage tels que la température de pointe (typiquement 1 450-1 600°C) et les temps de maintien.

-

Exécution du cycle de frittage

-

Profils programmables:Les chaudières modernes utilisent des programmes préréglés ou personnalisables qui contrôlent :

- les taux de rampe (chauffage graduel pour éviter les fissures)

- Temps de trempage (durée à la température maximale)

- Taux de refroidissement (contrôlés pour éviter les chocs thermiques)

- Contrôle de l'atmosphère:Les environnements sous vide ou sous gaz inerte éliminent la porosité et garantissent une densité uniforme.Certains systèmes ajustent les niveaux d'oxygène pour influencer la translucidité de la céramique.

-

Profils programmables:Les chaudières modernes utilisent des programmes préréglés ou personnalisables qui contrôlent :

-

Technologies essentielles pour les fours

- Chauffage multizone:La répartition uniforme de la chaleur grâce à des éléments chauffants stratégiquement placés empêche le gauchissement.

- Surveillance en temps réel:Les capteurs suivent le rétrécissement (jusqu'à 25 % de façon linéaire) et ajustent les paramètres de façon dynamique.

- Systèmes de refroidissement rapide:Certains modèles utilisent le refroidissement par gaz forcé pour réduire la durée des cycles de plusieurs heures à quelques minutes.

-

Processus de post-frittage

- Vérification dimensionnelle:Les pièces frittées sont mesurées par rapport à des modèles numériques pour confirmer la précision.

- Finition:Les ajustements pour l'occlusion et l'esthétique sont réalisés à l'aide de fraises diamantées, suivies d'un polissage ou d'un glaçage pour des surfaces plus vraies que nature.

-

Avantages opérationnels

- Traitement par lots:Les fours à haute capacité frittent plusieurs unités simultanément, ce qui améliore le rendement.

- Flexibilité des matériaux:Des unités avancées traitent diverses céramiques (zircone, disilicate de lithium) et métaux.

- Efficacité énergétique:Les conceptions d'isolation et les systèmes de récupération réduisent la consommation d'énergie.

-

Déterminants de la qualité

- Uniformité de la température La variation de ±5°C garantit des résultats cohérents dans l'ensemble de la chambre.

- Interface utilisateur:Les commandes à écran tactile avec des programmes prédéfinis simplifient l'utilisation pour un personnel moins technique.

- Caractéristiques d'entretien:Les cycles autonettoyants et les éléments chauffants amovibles prolongent la durée de vie.

La précision des fours de frittage modernes permet aux laboratoires dentaires de produire des restaurations avec des espaces marginaux inférieurs à 50μm - une mesure clé pour le succès clinique à long terme.En automatisant ce qui était autrefois un processus artisanal, ces systèmes comblent le fossé entre les flux de travail numériques et les prothèses physiquement durables qui résistent aux forces occlusales.

Tableau récapitulatif :

| Étape | Actions clés | Résultats |

|---|---|---|

| Pré-frittage | Conception CAO, impression 3D/fraisage de blocs de céramique en "état vert". | Structure poreuse et malléable prête pour le frittage |

| Cycle de frittage | Chauffage programmable (1 450-1 600°C), atmosphère contrôlée (vide/gaz inerte) | Céramique dense, très résistante et de densité uniforme |

| Post-frittage | Vérification dimensionnelle, finition (polissage/glaçage) | Restauration précise et esthétique correspondant aux dents naturelles |

| Avantages opérationnels | Traitement par lots, compatibilité multi-matériaux, conception économe en énergie | Rendement élevé, polyvalence, réduction des coûts d'exploitation |

Améliorez votre laboratoire dentaire avec les solutions de frittage de précision de KINTEK !

S'appuyant sur une R&D exceptionnelle et une fabrication en interne, KINTEK propose des fours de frittage avancés adaptés aux applications dentaires.Nos systèmes assurent un chauffage uniforme, une surveillance en temps réel et un refroidissement rapide pour produire des restaurations durables et de haute précision.Que vous travailliez avec de la zircone, du disilicate de lithium ou d'autres céramiques, nos fours fournissent des résultats cohérents avec une précision inférieure à 50μm.

Contactez-nous dès aujourd'hui

pour discuter des options de personnalisation ou demander une démonstration !

Produits que vous recherchez peut-être :

Explorer les systèmes CVD avancés pour les revêtements diamantés de qualité laboratoire

Découvrez les composants sous ultravide pour les applications de précision

Voir les fenêtres d'observation en borosilicate pour les systèmes de vide

En savoir plus sur les réacteurs MPCVD pour la croissance du diamant

Acheter des vannes à vide en acier inoxydable pour un contrôle robuste des systèmes

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises

- Quel rôle jouent la plage de température et la précision dans les performances des fours dentaires ? Assurez la précision pour des restaurations dentaires supérieures

- Quels aspects d'une restauration dentaire sont directement affectés par le choix d'un four de frittage dentaire ? Assurer l'ajustement, la résistance et la longévité

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire

- Quel est le principe de fonctionnement d'un four dentaire ? Maîtriser le frittage et la cuisson de précision pour les couronnes