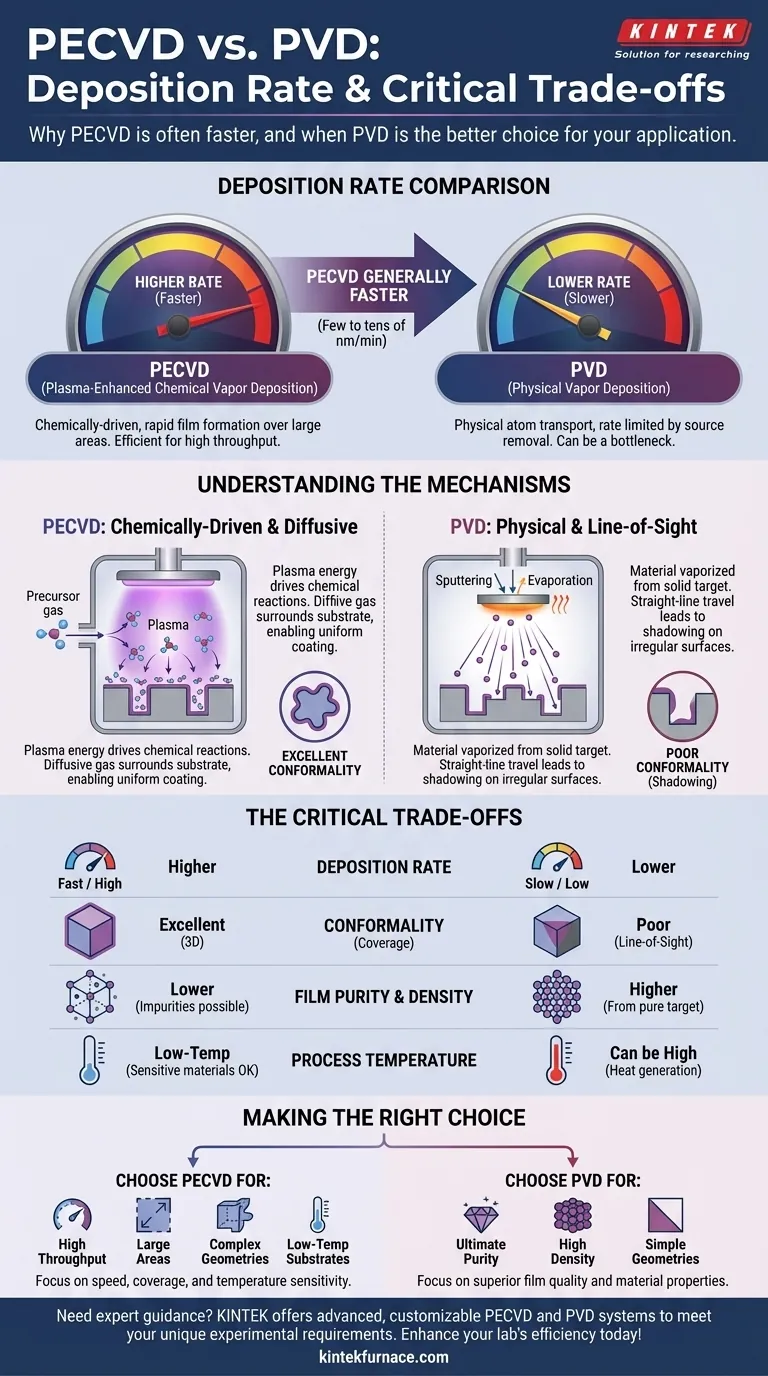

En général, le PECVD offre des taux de dépôt plus élevés que le PVD. Ceci est dû au fait que le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus à entraînement chimique qui peut former des films plus rapidement sur de grandes surfaces, ce qui le rend très efficace pour les applications où le débit est une métrique de fabrication clé.

Bien que le PECVD soit généralement plus rapide, le choix entre celui-ci et le dépôt physique en phase vapeur (PVD) ne se limite pas à la vitesse. La décision repose sur un arbitrage critique entre le taux élevé et l'excellente couverture de surface du PECVD, et la pureté et la densité supérieures du film obtenues avec le PVD.

Comprendre les mécanismes fondamentaux

Pour comprendre la différence de taux, nous devons d'abord examiner le fonctionnement fondamental de chaque processus. Le mécanisme dicte la vitesse, la qualité et l'application du film résultant.

PECVD : Un processus à entraînement chimique

Le PECVD est un type de dépôt chimique en phase vapeur. Il utilise un champ électrique pour créer un plasma à basse température, qui fournit l'énergie nécessaire pour piloter les réactions chimiques.

Des gaz précurseurs sont introduits dans une chambre à vide, et le plasma les décompose. Ces espèces chimiques réactives se déposent ensuite sur le substrat, formant un film solide. Le processus est diffusif, ce qui signifie que le gaz réactif entoure le substrat.

Le taux de dépôt en PECVD peut être contrôlé activement en augmentant la puissance du plasma ou le débit du gaz précurseur, ce qui accélère les réactions chimiques.

PVD : Un processus physique à ligne de visée

Le dépôt physique en phase vapeur fonctionne en vaporisant la matière à partir d'une source solide (une « cible ») et en la faisant se condenser sur le substrat. C'est un mécanisme purement physique.

Les deux principaux types sont la pulvérisation cathodique (bombarder la cible avec des ions) et l'évaporation (chauffer la cible jusqu'à ce qu'elle se vaporise).

De manière cruciale, le PVD est un processus à ligne de visée. Les atomes vaporisés voyagent en ligne droite de la cible au substrat, un peu comme une bombe de peinture en aérosol.

Une comparaison directe des taux de dépôt

Bien que les paramètres des processus pour des matériaux spécifiques puissent varier, une comparaison générale met en évidence l'avantage de vitesse du PECVD pour de nombreuses applications courantes.

Pourquoi le PECVD est souvent plus rapide

La réaction chimique en PECVD peut être mise à l'échelle de manière très efficace. En fournissant plus de gaz précurseur et d'énergie plasma, vous pouvez générer une forte concentration d'espèces réactives dans toute la chambre, permettant une croissance rapide du film sur une grande surface.

Le taux du PVD est limité par l'efficacité du retrait physique et du transport des atomes de la cible. Cela peut devenir un goulot d'étranglement, surtout lorsque l'on essaie de revêtir uniformément des surfaces grandes ou complexes.

Plages de taux typiques

Bien que les chiffres exacts dépendent du matériau et de l'équipement, les taux de PECVD se situent souvent dans la plage de quelques à quelques dizaines de nanomètres par minute.

Ce taux est très efficace pour la production à l'échelle industrielle où le temps de revêtement par substrat est un facteur de coût critique.

Comprendre les compromis au-delà de la vitesse

Un taux de dépôt plus rapide n'est pas toujours meilleur. Les différences fondamentales entre les processus créent des compromis critiques en matière de qualité du film et d'adéquation de l'application.

Qualité du film et conformité

C'est un différenciateur majeur. Parce que le PECVD est un processus diffusif piloté par le gaz, il offre une excellente conformité. Il peut revêtir uniformément des surfaces 3D complexes, y compris des tranchées et des parois latérales.

La nature à ligne de visée du PVD entraîne une faible conformité. Les zones qui ne font pas directement face à la source reçoivent peu ou pas de revêtement, créant des effets d'« ombrage » sur les surfaces irrégulières.

Température et compatibilité du substrat

Le PECVD est un processus à basse température. L'utilisation du plasma fournit l'énergie de réaction, le substrat lui-même n'a donc pas besoin d'être chauffé à des températures élevées. Cela rend le PECVD idéal pour revêtir des matériaux sensibles à la température comme les plastiques ou les polymères.

Les processus PVD, en particulier la pulvérisation cathodique, peuvent générer une chaleur importante à la surface du substrat, limitant leur utilisation avec des matériaux sensibles.

Pureté et densité du film

Le PVD produit généralement des films avec une pureté et une densité plus élevées. Le matériau est transféré directement d'une cible solide de haute pureté au substrat avec une contamination minimale.

Les films PECVD peuvent contenir des impuretés provenant des gaz précurseurs, telles que l'hydrogène incorporé. Cela peut entraîner un film moins dense avec des propriétés mécaniques ou optiques différentes par rapport à un équivalent PVD.

Faire le bon choix pour votre application

La sélection de la méthode de dépôt correcte nécessite de faire correspondre les forces du processus avec l'objectif principal de votre projet.

- Si votre objectif principal est un débit élevé et un revêtement de grande surface : Le PECVD est souvent le choix supérieur en raison de ses taux de dépôt généralement plus élevés.

- Si votre objectif principal est de revêtir des géométries 3D complexes : L'excellente conformité du PECVD en fait le vainqueur incontesté par rapport au PVD à ligne de visée.

- Si votre objectif principal est la pureté et la densité maximales du film : Le PVD est généralement préféré, car il transfère directement le matériau à partir d'une source solide pure.

- Si votre objectif principal est de revêtir des matériaux sensibles à la température : Les températures de fonctionnement plus basses du PECVD lui confèrent un avantage significatif.

En fin de compte, le choix de la bonne méthode nécessite d'évaluer vos besoins spécifiques en matière de vitesse, de couverture, de sensibilité à la température et de propriétés finales du film.

Tableau récapitulatif :

| Aspect | PECVD | PVD |

|---|---|---|

| Taux de dépôt | Plus élevé (quelques à quelques dizaines de nm/min) | Plus faible |

| Type de processus | À entraînement chimique, diffusif | Physique, ligne de visée |

| Conformité | Excellente pour les surfaces 3D | Faible en raison de l'ombrage |

| Pureté/Densité du film | Plus faible, peut contenir des impuretés | Plus élevée, à partir d'une cible solide pure |

| Température | Basse température, adapté aux matériaux sensibles | Peut générer de la chaleur, moins adapté |

| Idéal pour | Débit élevé, grandes surfaces, géométries complexes | Films de haute pureté et denses |

Besoin de conseils d'experts pour choisir la bonne méthode de dépôt pour votre laboratoire ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de four haute température avancées, y compris des systèmes PECVD et PVD. Notre gamme de produits — comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD — est soutenue par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température