Dans le dépôt chimique en phase vapeur assisté par plasma (PECVD), la compétition simultanée entre la gravure, la nucléation et le dépôt est le mécanisme fondamental qui permet un contrôle précis de la préparation des matériaux. Cet équilibre dynamique n'est pas un défaut du processus ; c'est la caractéristique même qui permet la création de matériaux aux morphologies et propriétés diverses et sur mesure, des films continus aux nanostructures complexes.

Le résultat final d'un processus PECVD est déterminé par l'équilibre délicat entre l'ajout de matière (dépôt), son retrait (gravure) et l'initiation de sa croissance (nucléation). Maîtriser le PECVD signifie apprendre à déplacer intentionnellement cet équilibre pour obtenir une structure matérielle spécifique.

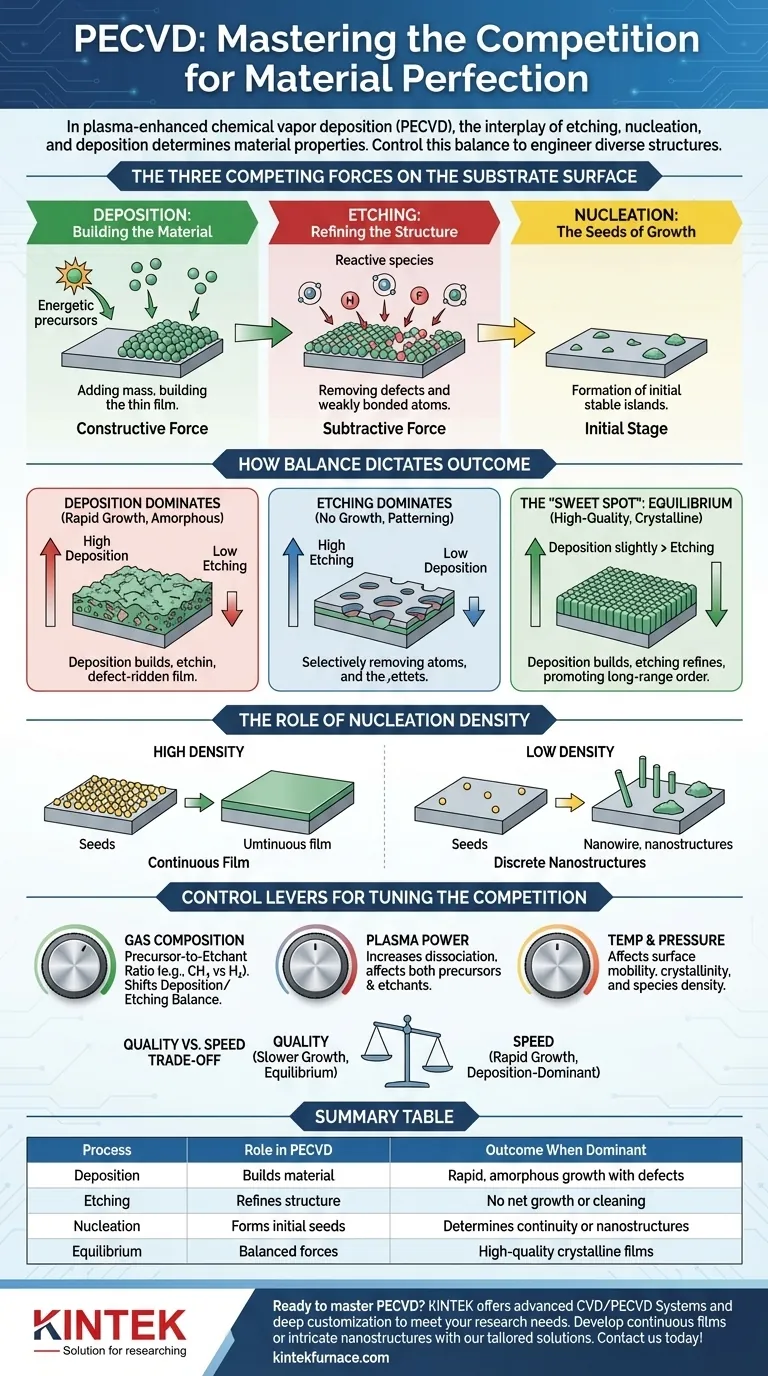

Les trois forces concurrentes en PECVD

Pour contrôler le résultat d'un processus PECVD, vous devez d'abord comprendre les trois actions principales qui sont constamment en guerre les unes avec les autres à la surface du substrat.

### Dépôt : Construction du matériau

Le dépôt est le principal mécanisme de croissance. Des précurseurs chimiques énergétiques et réactifs du plasma atterrissent sur le substrat et s'y lient, ajoutant de la masse et construisant le film mince couche par couche. C'est la force constructive du système.

### Gravure : Affinement de la structure

Simultanément, d'autres espèces réactives dans le plasma – souvent de l'hydrogène atomique ou du fluor – agissent comme des agents de gravure. Elles bombardent le film en croissance et éliminent sélectivement les atomes faiblement liés, les phases amorphes ou les cristaux mal alignés. Cette force soustractive purifie le matériau et aide à définir sa structure.

### Nucléation : Les germes de la croissance

Avant qu'un dépôt significatif ne puisse avoir lieu, le processus doit commencer par la nucléation. Il s'agit de la formation des premières îles de matériau stables et minuscules sur le substrat. La densité et la distribution de ces noyaux initiaux sont critiques ; elles dictent si le film se développera sous forme de feuille continue ou de collection de structures séparées.

Comment l'équilibre dicte le résultat

La morphologie finale du matériau est le résultat direct du processus dominant à un moment donné.

### Lorsque le dépôt domine

Si le taux de dépôt dépasse de loin le taux de gravure, la croissance est rapide. Cela peut être utile pour créer rapidement des films épais et amorphes. Cependant, sans l'action d'affinage de la gravure, le matériau résultant présente souvent plus de défauts et une structure cristalline moins ordonnée.

### Lorsque la gravure domine

Si le taux de gravure est supérieur au taux de dépôt, aucune croissance nette du film ne se produira. Dans les cas extrêmes, le plasma commencera à graver le substrat lui-même. Ce régime n'est souhaitable que lorsque l'objectif est de structurer ou de nettoyer une surface, et non de faire croître un film.

### Le "point idéal" : Équilibre dépôt-gravure

La clé pour faire croître des films cristallins de haute qualité réside dans la recherche d'un état de quasi-équilibre. Ici, le taux de dépôt est seulement légèrement supérieur au taux de gravure. Le dépôt construit le réseau cristallin, tandis que la gravure constante "nettoie" tous les atomes qui ne se trouvent pas au bon endroit, éliminant les défauts et favorisant l'ordre à longue portée.

### Le rôle de la densité de nucléation

La phase de nucléation initiale prépare le terrain pour la morphologie finale.

- Haute densité de nucléation : De nombreux germes se forment près les uns des autres, ce qui les amène à fusionner rapidement (coalescence) en un film uniforme et continu.

- Faible densité de nucléation : Moins de germes, largement espacés, se forment, permettant à chacun de croître en une structure distincte et isolée comme un nanofil, un nanodisque ou une feuille de graphène verticale avant de toucher son voisin.

Comprendre les compromis et les paramètres de contrôle

Votre capacité à contrôler le processus PECVD dépend de votre capacité à manipuler les paramètres qui déplacent l'équilibre entre ces forces concurrentes.

### Levier de contrôle : Composition des gaz

C'est le levier le plus direct. Le rapport entre le gaz précurseur (par exemple, le méthane pour la croissance du carbone) et le gaz de gravure (par exemple, l'hydrogène) contrôle directement l'équilibre dépôt-gravure. Plus de précurseur favorise le dépôt ; plus d'agent de gravure favorise la gravure.

### Levier de contrôle : Puissance du plasma

L'augmentation de la puissance du plasma augmente généralement la dissociation de tous les gaz, créant plus de précurseurs et plus d'agents de gravure. Cela peut accélérer à la fois le dépôt et la gravure, et son effet net dépend fortement de la chimie des gaz spécifique et de la pression.

### Levier de contrôle : Température et pression

Des températures de substrat plus élevées confèrent aux atomes une plus grande mobilité de surface, les aidant à trouver leurs sites de réseau idéaux et favorisant la cristallinité. La pression du système affecte la densité et l'énergie des espèces du plasma, modifiant les réactions dominantes dans la chambre.

### Le compromis qualité/vitesse

Il y a un compromis inhérent. Les conditions qui favorisent des matériaux cristallins de très haute qualité (un équilibre dépôt-gravure finement ajusté) nécessitent souvent des taux de croissance plus lents. Inversement, l'obtention d'une croissance rapide nécessite généralement un régime dominé par le dépôt, ce qui peut sacrifier la qualité cristalline.

Ajuster la compétition pour votre objectif

Utilisez votre compréhension de cette compétition dynamique pour atteindre votre objectif spécifique de synthèse de matériaux.

- Si votre objectif principal est d'obtenir des films cristallins continus de haute qualité : Votre objectif est un équilibre délicat où le taux de dépôt est juste légèrement supérieur au taux de gravure pour permettre l'élimination des défauts.

- Si votre objectif principal est la croissance rapide de films amorphes : Vous devriez opérer dans un régime dominé par le dépôt en augmentant le rapport gaz précurseur/agent de gravure.

- Si votre objectif principal est de créer des nanostructures discrètes (par exemple, des nanofils, des îles) : Vous devez contrôler la phase de nucléation initiale pour obtenir une faible densité de sites de nucléation, permettant aux structures de croître séparément.

- Si votre objectif principal est la structuration des matériaux ou le nettoyage de surface : Vous devez intentionnellement créer un régime dominé par la gravure en utilisant une concentration élevée de gaz de gravure et peu ou pas de gaz précurseur.

En considérant ces forces concurrentes comme des leviers contrôlables, vous pouvez transformer le processus PECVD d'un défi complexe en un outil précis pour l'ingénierie des matériaux.

Tableau récapitulatif :

| Processus | Rôle en PECVD | Résultat lorsque dominant |

|---|---|---|

| Dépôt | Construit le matériau en ajoutant des atomes | Croissance rapide, souvent amorphe avec des défauts |

| Gravure | Affine la structure en retirant des atomes | Pas de croissance nette ou nettoyage de surface |

| Nucléation | Forme les germes de croissance initiaux | Détermine la continuité du film ou la formation de nanostructures |

| Équilibre | Dépôt et gravure équilibrés | Films cristallins de haute qualité avec élimination des défauts |

Prêt à maîtriser le PECVD pour votre synthèse de matériaux ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des systèmes CVD/PECVD. Notre forte capacité de personnalisation en profondeur garantit que nous répondons précisément à vos exigences expérimentales uniques, que vous développiez des films continus ou des nanostructures complexes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité de votre laboratoire et obtenir des résultats matériels supérieurs !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quels matériaux peuvent être déposés par PECVD ? Débloquez des solutions de films minces polyvalentes pour votre laboratoire

- Quelles sont les sources d'énergie alternatives utilisées dans les réacteurs PECVD en dehors de la RF ? Explorez les options DC et micro-ondes

- En quoi le PECVD diffère-t-il du CVD traditionnel ? Débloquez le dépôt de couches minces à basse température

- Quelles sont les principales technologies de dépôt de couches minces ? Choisissez PVD, CVD ou PECVD en fonction de vos besoins

- Pourquoi utiliser le PECVD pour les couches d'isolation des puces monolithiques intégrées ? Protégez votre budget thermique avec du SiO2 de haute qualité

- Quels sont les principaux avantages de la technologie PECVD ? Débloquez le dépôt de films de haute qualité à basse température

- Pourquoi un système PECVD de haute précision est-il requis dans l'ACSM ? Permettre la fabrication additive à l'échelle atomique à basse température

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température