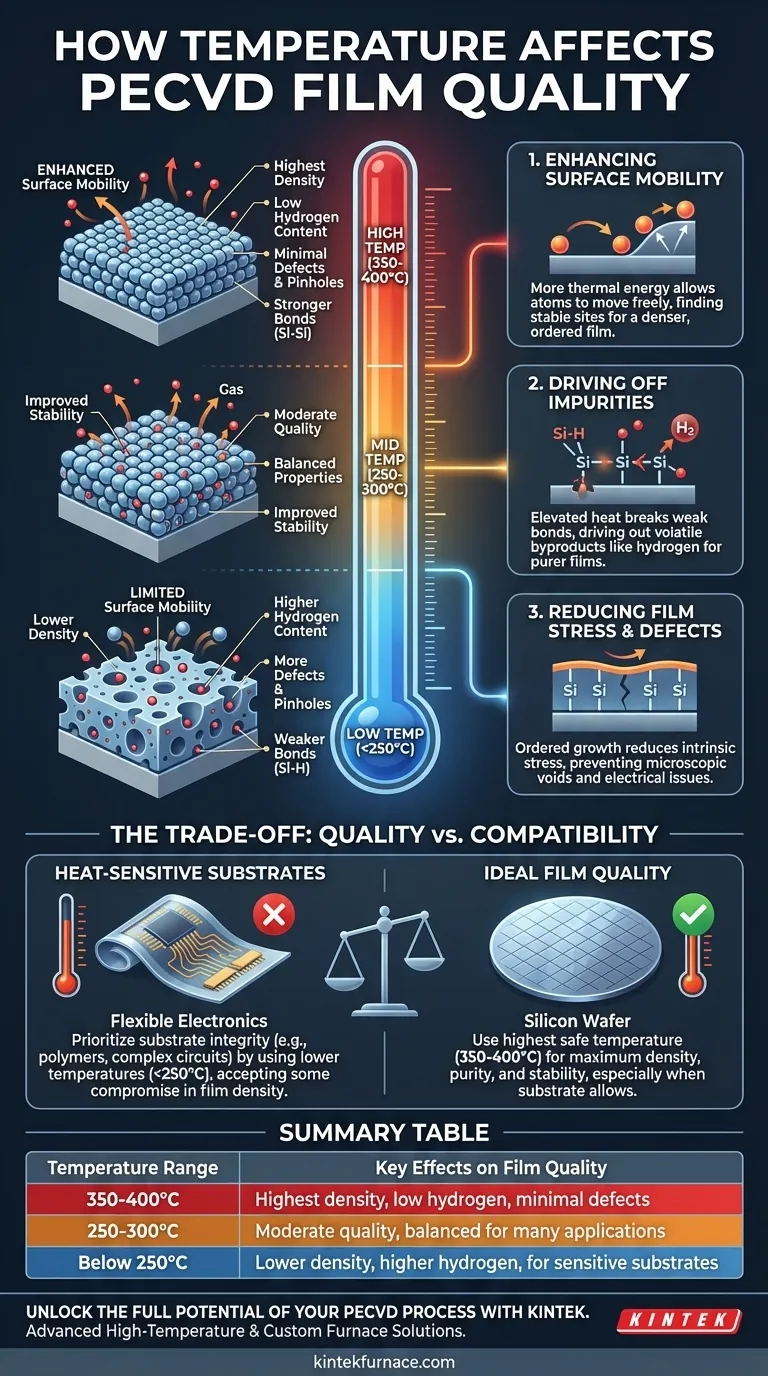

En bref, augmenter la température du substrat pendant un processus PECVD produit généralement un film mince de meilleure qualité. Des températures plus élevées fournissent l'énergie thermique nécessaire pour créer des films plus denses et plus stables, avec une teneur en hydrogène plus faible, moins de micro-trous et une meilleure résistance à la gravure. Bien que l'avantage principal du PECVD soit sa capacité à fonctionner à des températures plus basses que d'autres méthodes, les films de la plus haute qualité sont toujours obtenus à l'extrémité supérieure de sa plage de fonctionnement, généralement entre 350°C et 400°C.

Le défi central du réglage de la température PECVD n'est pas simplement de maximiser la qualité du film, mais d'équilibrer le désir d'un film parfait avec les limitations thermiques de votre substrat. La «bonne» température est un compromis délibéré entre les propriétés idéales du film et les contraintes matérielles pratiques.

Le rôle fondamental de la température dans le dépôt

Bien que le plasma fournisse l'énergie principale pour initier la réaction chimique en PECVD, la température du substrat joue un rôle secondaire critique dans la détermination de la structure finale et de la pureté du film.

Amélioration de la mobilité de surface

Une température plus élevée confère aux atomes et fragments moléculaires arrivant à la surface du substrat (appelés adatomes) plus d'énergie thermique.

Cette énergie accrue leur permet de se déplacer plus librement à la surface avant de se fixer. Ce processus, appelé mobilité de surface, leur permet de trouver des sites plus stables et à plus faible énergie dans la structure en croissance du film.

Le résultat est un film plus dense et plus ordonné avec une concentration plus faible de vides et de défauts structurels.

Élimination des impuretés

Les gaz précurseurs PECVD contiennent souvent de l'hydrogène. Pendant le dépôt, cet hydrogène peut être incorporé dans le film, créant des liaisons faibles (par exemple, Si-H au lieu de Si-Si dans le nitrure de silicium) qui dégradent la stabilité chimique et mécanique du film.

Des températures élevées fournissent l'énergie nécessaire pour rompre ces liaisons plus faibles et éliminer les sous-produits volatils comme l'hydrogène gazeux, ce qui conduit à un film final plus pur et plus stable. Cela se mesure directement par un taux de gravure plus faible lors des étapes de traitement ultérieures.

Réduction des contraintes et des défauts du film

La combinaison d'une mobilité de surface plus élevée et de l'élimination des impuretés conduit directement à des films avec une contrainte intrinsèque plus faible.

Au fur et à mesure que le film croît dans un état plus ordonné et détendu, il est moins sujet à la formation de vides microscopiques ou de micro-trous, qui sont des défauts courants dans les dépôts à basse température qui peuvent compromettre l'intégrité électrique d'un dispositif.

Comprendre les compromis : Qualité vs. Compatibilité

La décision d'utiliser une température plus élevée n'est pas toujours simple. La raison principale de l'existence du PECVD est sa capacité à déposer des films sur des matériaux qui ne peuvent pas survivre à la chaleur extrême des procédés CVD thermiques traditionnels.

L'avantage principal du PECVD

Le CVD conventionnel peut nécessiter des températures approchant 1 000°C, ce qui ferait fondre, dégraderait ou altérerait fondamentalement de nombreux matériaux importants.

Le PECVD utilise le plasma pour contourner cette exigence thermique, permettant un dépôt dans une plage beaucoup plus basse (de moins de 200°C à environ 400°C). Cette capacité rend possible la microélectronique moderne.

Protection des substrats sensibles à la chaleur

De nombreuses applications avancées reposent sur des substrats qui ont des budgets thermiques stricts. Des matériaux comme les polymères pour l'électronique flexible, certaines couches métalliques dans les circuits intégrés complexes, ou des dispositifs entièrement fabriqués ne peuvent pas supporter des températures élevées.

Dans ces cas, la température maximale du processus est dictée par la survie du substrat, et non par les conditions idéales pour le film lui-même.

Le principe du « suffisamment bon »

Un film déposé à 200°C aura probablement plus d'hydrogène et sera moins dense qu'un film déposé à 400°C. Cependant, ce film est infiniment meilleur qu'un substrat fondu.

L'objectif est de trouver la température la plus élevée que le substrat peut tolérer pour obtenir le meilleur film possible sous ces contraintes. Un film fonctionnel pour l'application est le véritable objectif.

Faire le bon choix pour votre application

L'optimisation de la température est fonction de votre objectif final. Il n'y a pas de "meilleure" température unique, seulement la plus appropriée pour vos matériaux spécifiques et vos objectifs de performance.

- Si votre objectif principal est la qualité et la densité maximales du film : Utilisez la température la plus élevée que votre substrat et votre équipement peuvent gérer en toute sécurité et de manière fiable, souvent dans la plage de 350-400°C, pour obtenir le film le plus stable et le plus pur.

- Si votre objectif principal est le dépôt sur un substrat sensible à la chaleur : Priorisez l'intégrité de votre substrat en utilisant une température plus basse (par exemple, en dessous de 250°C), et acceptez le compromis inhérent en termes de densité et de pureté du film.

- Si votre objectif principal est d'équilibrer les performances et le temps de traitement : Commencez dans une plage moyenne (250-300°C) et caractérisez le film résultant, en ajustant la température à la hausse ou à la baisse pour trouver le point optimal où la qualité du film répond aux exigences de votre dispositif sans budget thermique excessif.

En fin de compte, maîtriser la température du PECVD consiste à faire un choix délibéré et éclairé basé sur la physique fondamentale de la croissance des films et les limites pratiques de votre projet.

Tableau récapitulatif :

| Plage de température | Effets clés sur la qualité du film |

|---|---|

| 350-400°C | Densité la plus élevée, faible teneur en hydrogène, défauts minimes |

| 250-300°C | Qualité modérée, équilibrée pour de nombreuses applications |

| En dessous de 250°C | Densité plus faible, teneur en hydrogène plus élevée, pour les substrats sensibles |

Débloquez le plein potentiel de votre processus PECVD avec KINTEK

Vous avez du mal à équilibrer la qualité du film et les limites thermiques du substrat ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris nos systèmes CVD/PECVD, conçus pour vous aider à obtenir des films minces supérieurs. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques, que vous travailliez avec des matériaux sensibles à la chaleur ou que vous visiez une densité de film maximale. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, ainsi que des fours sous vide et sous atmosphère, assure des performances fiables et une efficacité accrue dans votre laboratoire.

Ne laissez pas les compromis de température freiner votre recherche—contactez-nous dès aujourd'hui pour discuter de la façon dont KINTEK peut adapter une solution à votre application spécifique !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température