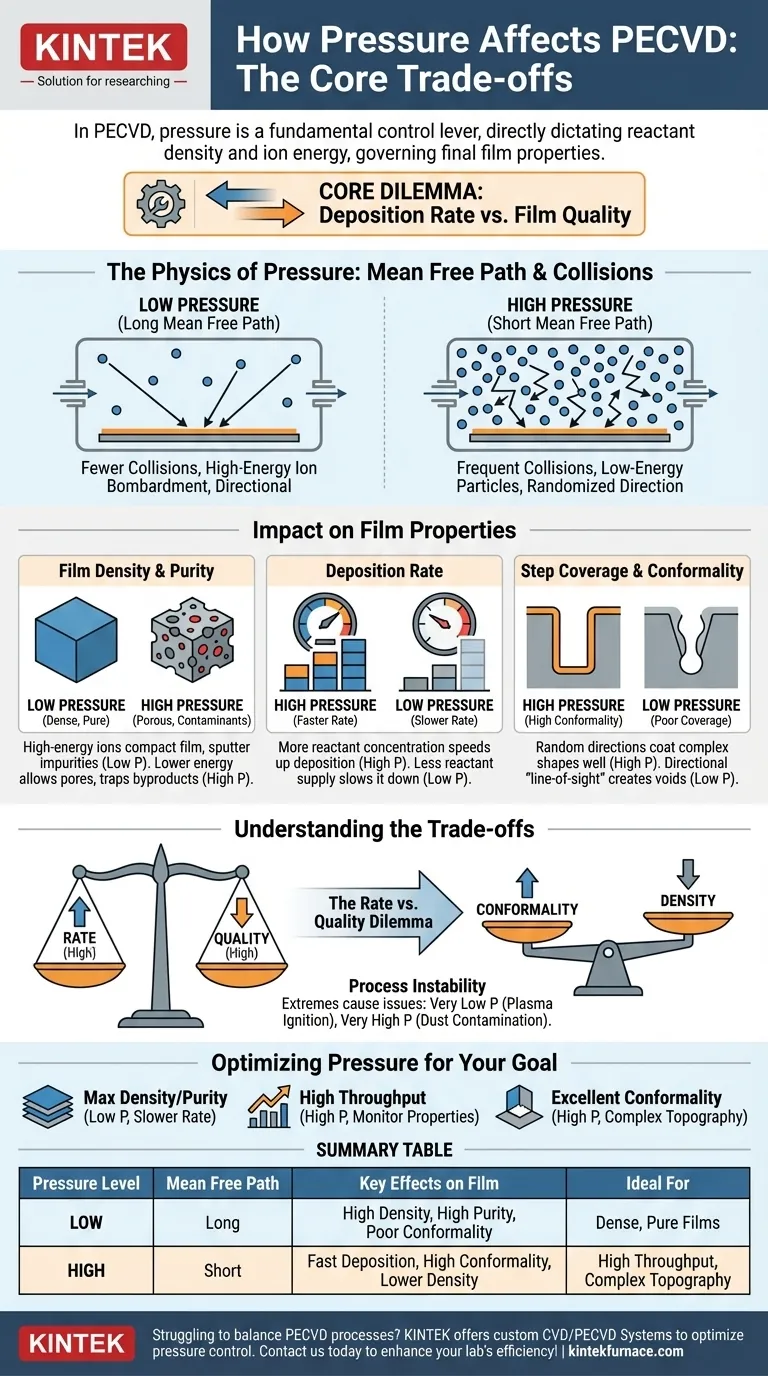

Dans tout processus PECVD, la pression de la chambre est un levier de contrôle fondamental. Elle dicte directement la densité des molécules réactives et l'énergie des ions au sein du plasma, ce qui, à son tour, régit les propriétés finales du film déposé. L'abaissement de la pression augmente la distance parcourue par les particules avant d'entrer en collision, ce qui entraîne un bombardement ionique plus énergétique qui peut améliorer la densité du film, tandis qu'une pression plus élevée augmente le taux de dépôt mais conduit souvent à des films plus poreux.

Le dilemme central du contrôle de la pression PECVD est un compromis entre le taux de dépôt et la qualité du film. Une pression élevée favorise un dépôt plus rapide, tandis qu'une basse pression favorise un dépôt plus lent qui peut produire des films de densité et de pureté supérieures.

La physique de la pression : libre parcours moyen et collisions

Pour contrôler un processus PECVD, vous devez d'abord comprendre comment la pression modifie le comportement des particules dans la chambre de réaction. Le concept central est le libre parcours moyen.

Définition du libre parcours moyen

Le libre parcours moyen est la distance moyenne qu'une particule — qu'il s'agisse d'un ion, d'un électron ou d'une molécule de gaz neutre — parcourt avant d'entrer en collision avec une autre particule.

La pression est inversement proportionnelle au libre parcours moyen. Lorsque vous diminuez la pression, vous retirez des particules de la chambre, ce qui augmente la distance moyenne entre elles et allonge ainsi le libre parcours moyen.

L'impact de la basse pression (long libre parcours moyen)

À basse pression, les molécules réactives et les ions subissent moins de collisions sur leur chemin vers le substrat.

Cela permet aux ions d'accélérer à des énergies cinétiques plus élevées dans la gaine de plasma avant de frapper la surface. Le résultat est un bombardement hautement directionnel et énergétique du film en croissance.

L'impact de la haute pression (court libre parcours moyen)

À haute pression, la chambre est encombrée de particules, ce qui entraîne un très court libre parcours moyen.

Les ions et les précurseurs réactifs entrent fréquemment en collision, perdant de l'énergie et rendant leur direction de déplacement aléatoire. Cela réduit l'énergie des particules frappant le substrat et rend leurs angles d'arrivée beaucoup plus variés.

Comment la pression a un impact direct sur les propriétés du film

Comprendre le libre parcours moyen nous permet de prédire comment la pression affectera les caractéristiques critiques de votre matériau déposé.

Densité et pureté du film

Les processus à basse pression produisent des films plus denses et plus purs. Le bombardement ionique à haute énergie agit comme un marteau microscopique, compactant physiquement les atomes déposés et pulvérisant les atomes faiblement liés ou les impuretés.

Inversement, les processus à haute pression entraînent souvent des films de densité inférieure avec plus de contaminants. Le dépôt à faible énergie permet des microstructures plus poreuses et peut piéger des sous-produits (comme l'hydrogène dans les films de nitrure de silicium) dans le matériau.

Taux de dépôt

Le taux de dépôt est fortement influencé par la concentration des gaz réactifs.

Une pression plus élevée signifie que davantage de molécules précurseurs sont disponibles pour la réaction, ce qui conduit presque toujours à un taux de dépôt plus rapide. L'abaissement de la pression réduit l'approvisionnement en réactifs, ralentissant le processus.

Couverture de marche et conformité

La conformité décrit l'uniformité avec laquelle un film recouvre une surface à topographie complexe, comme des tranchées ou des marches.

Les processus à haute pression, avec leurs collisions fréquentes et leurs directions de particules aléatoires, sont supérieurs pour obtenir une haute conformité. Les réactifs arrivent sous de nombreux angles, ce qui leur permet de recouvrir efficacement les parois latérales.

Les processus à basse pression sont très directionnels ("ligne de visée") et produisent généralement une faible couverture de marche, entraînant des vides ou des "trous de serrure" dans les caractéristiques profondes.

Comprendre les compromis

Choisir une pression ne consiste pas à trouver un seul "meilleur" réglage ; il s'agit de gérer une série de compromis critiques.

Le dilemme taux vs. qualité

C'est le compromis le plus courant. Poursuivre un taux de dépôt plus élevé avec une pression accrue se fait souvent au détriment direct de la qualité du film, en particulier de sa densité et de sa pureté.

Le problème conformité vs. densité

Obtenir une excellente couverture de marche nécessite le dépôt aléatoire et à faible énergie caractéristique de la haute pression. Cependant, obtenir une densité de film élevée nécessite le bombardement énergétique caractéristique de la basse pression. Vous devez prioriser l'un par rapport à l'autre.

Instabilité du processus

Les extrêmes de pression introduisent leurs propres problèmes. Des pressions très basses peuvent rendre le plasma difficile à allumer ou à maintenir. Des pressions très élevées peuvent faire réagir les précurseurs en phase gazeuse avant qu'ils n'atteignent le substrat, créant des particules de poussière qui contaminent la chambre et la plaquette.

Optimisation de la pression pour votre objectif spécifique

Il n'existe pas de réglage de pression universel pour le PECVD. Le paramètre optimal dépend entièrement du résultat souhaité pour votre film.

- Si votre objectif principal est la densité et la pureté maximales du film : Optez pour un régime de basse pression pour augmenter l'énergie de bombardement ionique, mais préparez-vous à un taux de dépôt significativement plus faible.

- Si votre objectif principal est un débit élevé et un taux de dépôt rapide : Utilisez des pressions plus élevées pour augmenter la concentration de réactifs, mais vous devez surveiller les propriétés du film comme la densité et le stress pour vous assurer qu'elles restent dans des limites acceptables.

- Si votre objectif principal est une excellente conformité sur une topographie complexe : Un processus à haute pression est nécessaire pour favoriser une croissance limitée par la réaction de surface et réduire les effets d'ombrage.

En fin de compte, maîtriser le contrôle de la pression consiste à équilibrer consciemment ces facteurs concurrents pour atteindre vos exigences spécifiques en matière de film.

Tableau récapitulatif :

| Niveau de pression | Libre parcours moyen | Effets clés sur le film | Idéal pour |

|---|---|---|---|

| Basse | Long | Haute densité, haute pureté, faible conformité | Films denses et purs |

| Haute | Court | Dépôt rapide, haute conformité, faible densité | Débit élevé, topographie complexe |

Vous avez du mal à équilibrer le taux de dépôt et la qualité du film dans vos processus PECVD ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, vous aidant à optimiser le contrôle de la pression pour des propriétés de film supérieures. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions sur mesure peuvent améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température