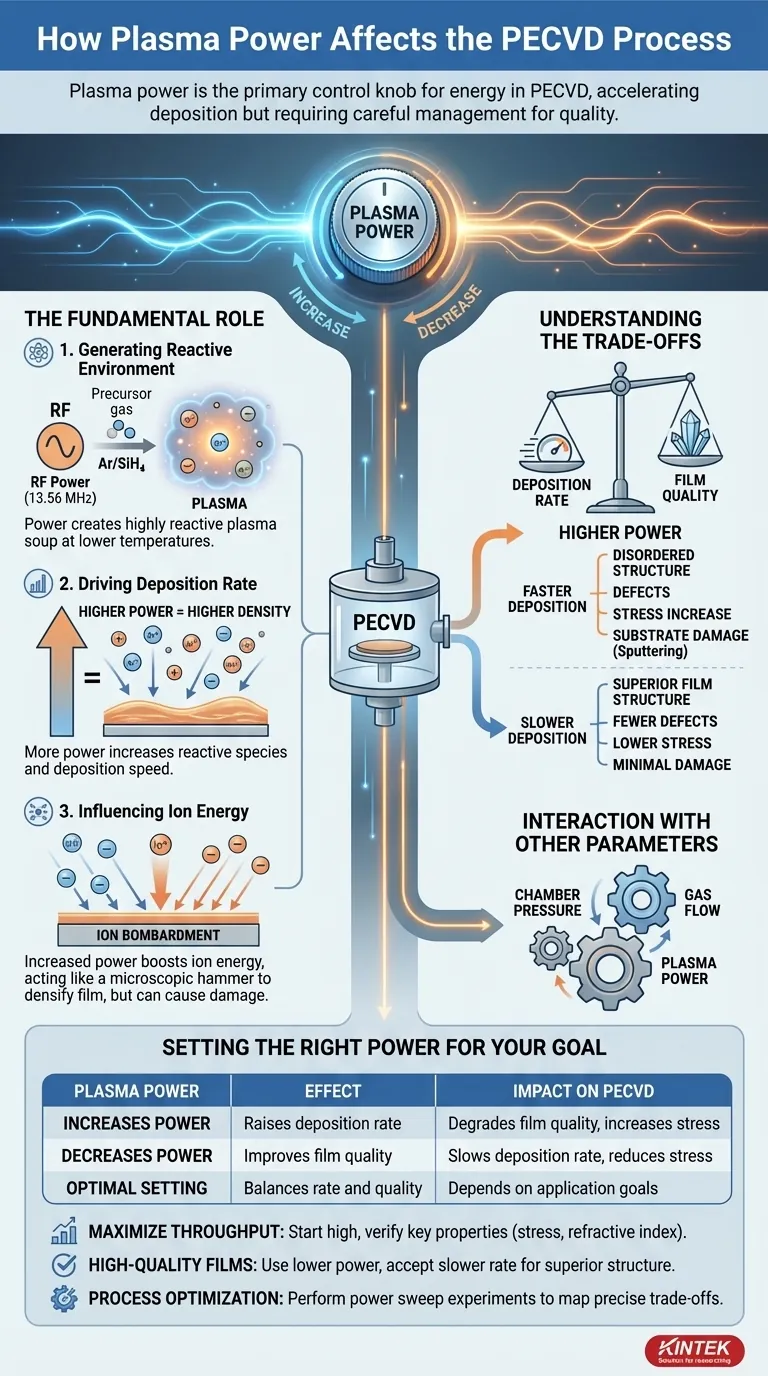

En bref, la puissance du plasma est le principal réglage de contrôle pour l'énergie dans un réacteur PECVD. L'augmentation de la puissance élève directement la densité et l'énergie du plasma, ce qui accélère le taux de dépôt du film. Cependant, cette augmentation d'énergie doit être gérée avec soin, car une puissance excessive peut dégrader la qualité du film et même endommager le substrat.

Le défi fondamental de la gestion de la puissance du plasma en PECVD n'est pas simplement de l'augmenter ou de la diminuer. Il s'agit de trouver le « point idéal » énergétique optimal où vous obtenez un taux de dépôt souhaitable sans compromettre l'intégrité structurelle et la performance de votre couche mince.

Le rôle fondamental de la puissance du plasma

Pour contrôler le processus PECVD, vous devez d'abord comprendre comment la puissance du plasma initie et pilote l'ensemble de la séquence de dépôt. Elle est le moteur de la réaction.

Génération de l'environnement réactif

Les systèmes PECVD utilisent un champ électrique, généralement piloté par une source de radiofréquence (RF) à 13,56 MHz, pour énergiser un gaz précurseur. Cette puissance appliquée arrache des électrons aux molécules de gaz, créant un gaz partiellement ionisé connu sous le nom de plasma. Ce plasma est un mélange très réactif d'ions, d'électrons et d'espèces radicalaires neutres.

Ces espèces réactives sont la clé de l'avantage du PECVD, car elles permettent aux réactions chimiques formant le film de se produire à des températures beaucoup plus basses que dans le CVD traditionnel.

Pilotage du taux de dépôt

La quantité de puissance que vous appliquez est directement corrélée à la densité du plasma. Plus de puissance crée plus d'ions et de radicaux par unité de volume.

Une concentration plus élevée de ces espèces réactives conduit à des réactions plus fréquentes sur la surface du substrat, ce qui, à son tour, augmente le taux de dépôt du film. Cette relation est l'un des effets les plus directs et prévisibles du changement de puissance.

Influence sur l'énergie des ions et le bombardement

Au-delà de la simple création d'espèces réactives, la puissance du plasma détermine également l'énergie des ions qui bombardent le substrat. À mesure que la puissance augmente, l'énergie avec laquelle ces ions frappent le film en croissance augmente également.

Ce bombardement ionique peut être bénéfique, agissant comme un marteau microscopique pour « densifier » le film et améliorer ses propriétés. Cependant, comme nous le verrons, il est également la principale source de problèmes liés au processus.

Comprendre les compromis

Utiliser efficacement la puissance du plasma nécessite d'équilibrer ses effets positifs et négatifs. Pousser pour un résultat, comme la vitesse, aura presque toujours un impact sur un autre, comme la qualité.

Taux de dépôt contre qualité du film

C'est le compromis le plus critique. Bien qu'une puissance plus élevée augmente le taux de dépôt, elle peut également conduire à une structure de film plus désordonnée.

Un bombardement ionique excessif peut créer des défauts, piéger des impuretés ou modifier la composition chimique du film (stœchiométrie). Le résultat est souvent un film avec de mauvaises propriétés optiques, électriques ou mécaniques.

Risque d'endommagement du substrat

Les ions énergétiques créés à des niveaux de puissance élevés peuvent endommager physiquement le substrat. C'est une préoccupation majeure lors du dépôt de films sur des matériaux délicats, tels que certains semi-conducteurs ou polymères.

Ce dommage, connu sous le nom de pulvérisation cathodique ou de dommage induit par les ions, peut compromettre les performances et la fiabilité des dispositifs.

L'impact sur la contrainte du film

Le bombardement ionique influence directement la contrainte interne du film déposé. Généralement, une puissance de plasma plus élevée entraîne une augmentation de la contrainte de compression.

Cet effet de « martelage atomique » peut être problématique dans les applications telles que les MEMS ou l'optique, où une contrainte élevée peut provoquer la délamination du film ou la déformation du dispositif. Inversement, il peut parfois être utilisé intentionnellement pour contrecarrer la contrainte de traction.

Interaction avec d'autres paramètres

L'effet de la puissance du plasma n'est pas isolé. Il est profondément interconnecté avec d'autres paramètres de processus tels que la pression de la chambre et les débits de gaz. Par exemple, à des pressions plus faibles, les particules ont un libre parcours moyen plus long et le plasma peut se comporter différemment. Le même réglage de puissance produira des propriétés de film différentes à 100 mTorr qu'à 1 Torr, rendant la co-optimisation essentielle.

Définir la bonne puissance pour votre objectif

Il n'existe pas de réglage de puissance unique « optimal » ; la valeur idéale dépend entièrement de votre objectif principal. Utilisez ces directives pour faire un choix stratégique.

- Si votre objectif principal est de maximiser le débit : Commencez avec un réglage de puissance plus élevé pour obtenir un taux de dépôt rapide, mais vérifiez systématiquement les propriétés clés du film telles que la contrainte et l'indice de réfraction pour définir votre limite supérieure de processus.

- Si votre objectif principal est d'obtenir des films de haute qualité sans défauts : Utilisez des réglages de puissance plus faibles. Acceptez le taux de dépôt plus lent comme le compromis nécessaire pour une structure de film supérieure et une contrainte plus faible.

- Si votre objectif principal est l'optimisation du processus : Effectuez une expérience de balayage de puissance. Déposez une série de films où seule la puissance est modifiée, puis mesurez les propriétés résultantes pour cartographier les compromis précis pour votre matériau et votre système spécifiques.

En fin de compte, maîtriser la puissance du plasma consiste à l'utiliser comme un outil précis pour concevoir les propriétés de film souhaitées pour votre application.

Tableau récapitulatif :

| Effet de la puissance du plasma | Impact sur le processus PECVD |

|---|---|

| Augmentation de la puissance | Augmente le taux de dépôt, mais peut dégrader la qualité du film et augmenter la contrainte |

| Diminution de la puissance | Améliore la qualité du film et réduit la contrainte, mais ralentit le taux de dépôt |

| Réglage optimal | Équilibre le taux et la qualité ; dépend des objectifs de l'application tels que le débit ou la minimisation des défauts |

Vous avez du mal à optimiser la puissance du plasma pour vos processus PECVD ? KINTEK est spécialisée dans les solutions de four haute température avancées, y compris les systèmes CVD/PECVD, soutenues par une R&D exceptionnelle et une fabrication en interne. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, que vous vous concentriez sur la maximisation du débit ou sur l'obtention de films sans défaut pour les semi-conducteurs, les MEMS ou d'autres applications. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la performance des films de votre laboratoire !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température