Dans le dépôt chimique en phase vapeur assisté par plasma (PECVD), le plasma est généré en appliquant un champ électrique haute fréquence entre deux électrodes à l'intérieur d'une chambre à basse pression. Cette énergie électrique ionise et fragmente les molécules de gaz précurseur, créant une "décharge luminescente" réactive. Ce processus permet le dépôt de couches minces à des températures significativement plus basses que les méthodes traditionnelles.

L'objectif principal du plasma en PECVD n'est pas de chauffer la chambre, mais d'utiliser l'énergie électrique pour créer une "soupe" chimique hautement réactive. Cela permet la décomposition de gaz stables en éléments constitutifs pour le dépôt de film, une tâche qui nécessiterait autrement une chaleur extrême.

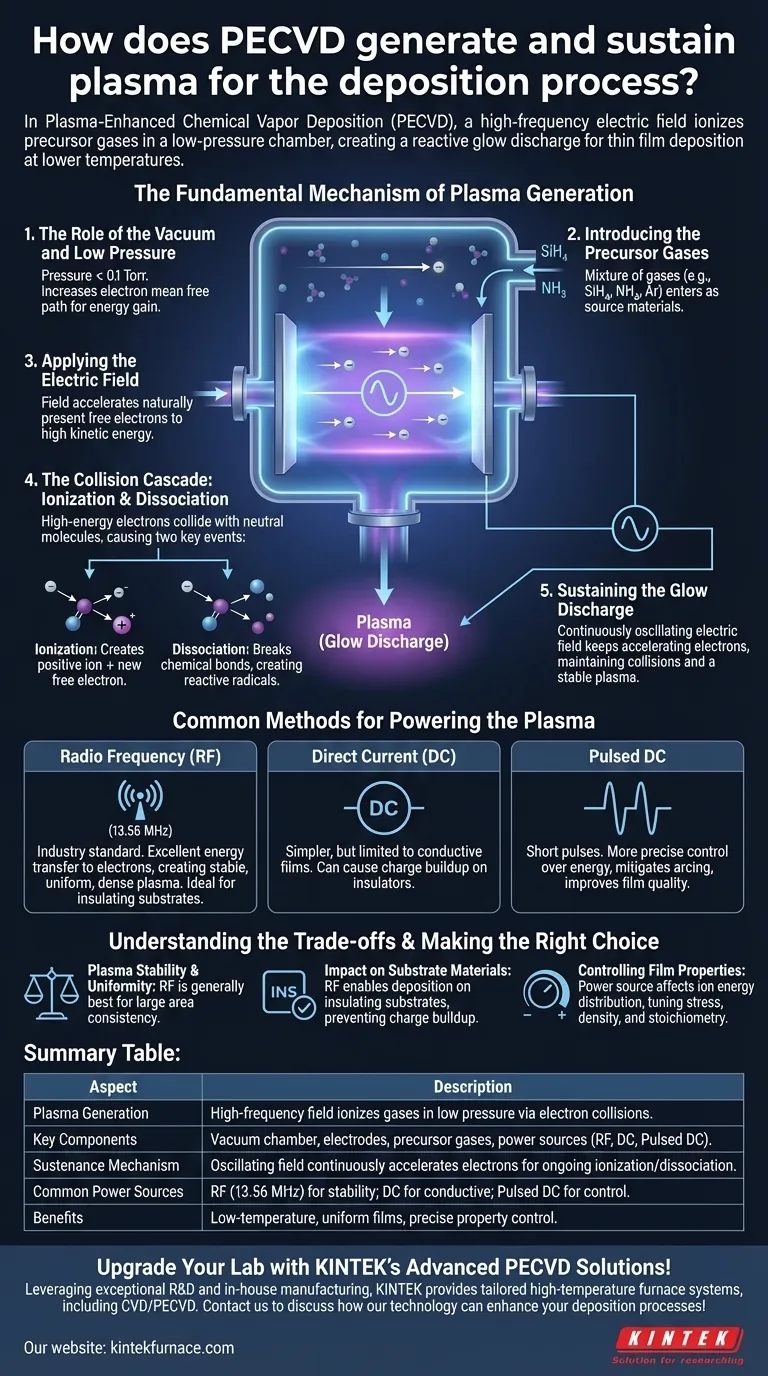

Le mécanisme fondamental de la génération de plasma

Pour comprendre le PECVD, vous devez d'abord comprendre le processus étape par étape qui transforme le gaz inerte en un plasma chimiquement actif. Cela se produit dans un environnement sous vide contrôlé.

Le rôle du vide et de la basse pression

L'ensemble du processus se déroule dans une chambre à vide à très basse pression, souvent inférieure à 0,1 Torr.

Cette basse pression est critique. Elle augmente le libre parcours moyen, qui est la distance moyenne qu'un électron peut parcourir avant d'entrer en collision avec une molécule de gaz. Un chemin plus long permet aux électrons de gagner plus d'énergie du champ électrique avant l'impact.

Introduction des gaz précurseurs

Un mélange précis de gaz précurseurs est introduit dans la chambre. Ce sont les matériaux source du film.

Par exemple, pour déposer du nitrure de silicium (SiNₓ), des gaz comme le silane (SiH₄) et l'ammoniac (NH₃) ou l'azote (N₂) sont utilisés. Ceux-ci sont généralement mélangés avec des gaz vecteurs inertes comme l'argon.

Application du champ électrique

Un champ électrique est appliqué entre deux électrodes à l'intérieur de la chambre. Ce champ agit immédiatement sur les quelques électrons libres naturellement présents dans le gaz.

Le champ accélère ces électrons à des vitesses élevées, leur donnant une énergie cinétique significative.

La cascade de collisions : Ionisation et dissociation

Ces électrons de haute énergie entrent en collision avec les molécules de gaz précurseurs neutres. Ces collisions sont au cœur de la génération de plasma et entraînent deux événements clés :

- Ionisation : Un électron frappe une molécule neutre avec suffisamment de force pour en déloger un autre électron. Cela crée un ion positif et un nouvel électron libre, qui accélère également dans le champ.

- Dissociation : L'énergie de la collision rompt les liaisons chimiques des molécules précurseurs, créant des fragments neutres hautement réactifs appelés radicaux.

Ce processus se répète en une cascade rapide, remplissant rapidement la chambre d'un mélange d'ions, d'électrons, de radicaux et de molécules neutres. Ce gaz énergisé et quasi-neutre est le plasma, souvent visible comme une lueur caractéristique.

Maintenir la décharge luminescente

Pour maintenir le plasma, un champ électrique oscillant en continu est utilisé. En commutant rapidement la polarité, le champ continue d'accélérer les électrons d'avant en arrière, garantissant que les collisions continuent de se produire.

Cet apport constant d'énergie équilibre l'énergie perdue lorsque les ions et les radicaux se recombinent ou se déposent sur le substrat, maintenant un plasma stable pendant toute la durée du processus de dépôt.

Méthodes courantes d'alimentation du plasma

Les caractéristiques du plasma, et donc les propriétés du film résultant, sont fortement influencées par le type d'alimentation électrique utilisée pour créer le champ électrique.

Radiofréquence (RF) : La norme de l'industrie

La méthode la plus courante utilise une source d'alimentation en Radiofréquence (RF), fonctionnant généralement à une fréquence industrielle réglementée de 13,56 MHz.

La RF est très efficace car son oscillation rapide excelle à transférer de l'énergie aux électrons légers tandis que les ions plus lourds restent relativement stationnaires. Cela crée un plasma stable, uniforme et dense, idéal pour des films de haute qualité sur les substrats conducteurs et isolants.

Courant continu (DC) et DC pulsé

Une tension en courant continu (DC) peut également générer du plasma. C'est une méthode plus simple mais elle est généralement limitée au dépôt de films conducteurs, car une charge peut s'accumuler sur les substrats isolants, perturbant le processus.

Le DC pulsé est une avancée qui applique la tension DC en courtes impulsions. Cela offre un contrôle plus précis de l'énergie du plasma et peut aider à atténuer les problèmes comme l'arc, améliorant la qualité du film.

Autres fréquences et sources

Bien que moins courantes, d'autres sources comme la moyenne fréquence (MF) et les micro-ondes peuvent également être utilisées. Chacune offre une manière différente de coupler l'énergie dans le gaz, créant des plasmas avec des densités et des distributions d'énergie ionique distinctes, adaptées à des applications spécifiques.

Comprendre les compromis : Pourquoi la méthode compte

Le choix d'une source d'alimentation n'est pas arbitraire ; c'est une décision d'ingénierie critique qui dicte les capacités du système PECVD et la qualité du film.

Stabilité et uniformité du plasma

Les systèmes RF produisent généralement le plasma le plus stable et le plus uniforme spatialement sur de grandes surfaces. Ceci est essentiel pour les applications de fabrication où la cohérence sur une galette est primordiale. Les plasmas DC peuvent parfois être moins uniformes.

Impact sur les matériaux des substrats

L'avantage principal de la RF par rapport au DC est sa capacité à déposer des films sur des substrats isolants. Le champ oscillant empêche l'accumulation destructrice de charge qui peut se produire avec une tension DC constante, rendant le RF-PECVD beaucoup plus polyvalent.

Contrôle des propriétés du film

Le choix de la source d'alimentation a un impact direct sur la distribution d'énergie ionique au sein du plasma. Des techniques avancées comme le DC pulsé ou le RF double fréquence permettent aux opérateurs d'ajuster finement l'énergie ionique et la densité du plasma.

Ce contrôle permet une manipulation précise des propriétés du film comme la contrainte, la densité, la stœchiométrie et la dureté. Une énergie ionique plus élevée peut créer des films plus denses mais peut également introduire des dommages au substrat.

Faire le bon choix pour votre objectif

La méthode optimale de génération de plasma dépend entièrement du matériau déposé et des caractéristiques de film souhaitées.

- Si votre objectif principal est d'obtenir des films uniformes et de haute qualité sur des substrats isolants : Le RF-PECVD est la norme industrielle et le choix le plus fiable.

- Si votre objectif principal est un contrôle précis de la contrainte et de la densité du film : Un système avec des capacités DC pulsé ou RF avancées fournit les leviers nécessaires pour ajuster la chimie du plasma.

- Si votre objectif principal est une configuration simple pour les films conducteurs : Le DC-PECVD peut être une option viable, bien que moins courante, pour des besoins de recherche ou industriels spécifiques.

En fin de compte, comprendre comment le plasma est généré le transforme d'une "boîte noire" en un outil accordable et puissant pour l'ingénierie des matériaux.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Génération de plasma | Un champ électrique haute fréquence ionise les gaz dans une chambre à basse pression, créant un plasma réactif via des collisions d'électrons. |

| Composants clés | Chambre à vide, électrodes, gaz précurseurs (par ex. SiH₄, NH₃) et sources d'alimentation (RF, DC, DC pulsé). |

| Mécanisme de maintien | Le champ électrique oscillant maintient le plasma en accélérant continuellement les électrons pour une ionisation et une dissociation continues. |

| Sources d'alimentation courantes | RF (13,56 MHz) pour la stabilité et la polyvalence ; DC pour les films conducteurs ; DC pulsé pour un contrôle amélioré. |

| Avantages | Permet un dépôt à basse température, une qualité de film uniforme et un contrôle précis des propriétés comme la contrainte et la densité. |

Améliorez votre laboratoire avec les solutions PECVD avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des systèmes de fours à haute température sur mesure, y compris nos systèmes CVD/PECVD spécialisés. Notre forte capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, que ce soit pour le dépôt de couches minces, l'ingénierie des matériaux ou les applications de recherche. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie PECVD peut améliorer vos processus de dépôt et stimuler l'innovation dans vos projets !

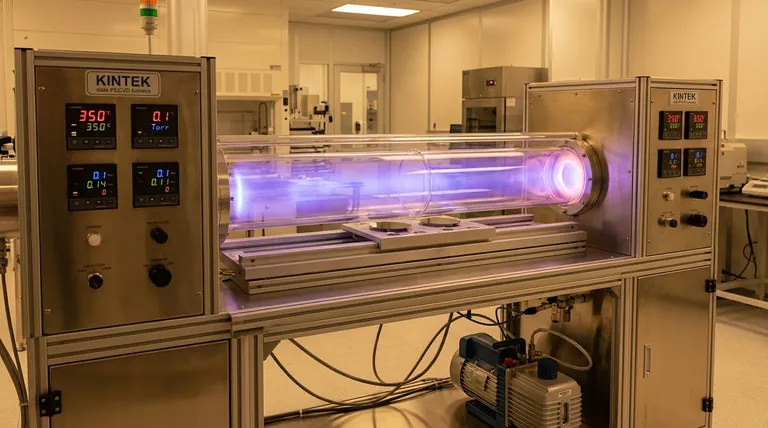

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications