À la base, l'équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) fonctionne en utilisant un champ électrique pour créer un plasma à l'intérieur d'une chambre à vide. Ce plasma énergise les gaz précurseurs, les décomposant en composants réactifs. Ces composants se déposent ensuite sur un substrat, formant un film mince solide à des températures nettement inférieures à celles requises par les méthodes de dépôt conventionnelles.

L'objectif fondamental de l'utilisation du plasma en PECVD est de remplacer l'énergie thermique élevée par l'énergie électrique. Cela permet de faire croître des films minces de haute qualité à basse température, rendant possible le dépôt sur des substrats qui ne peuvent pas supporter une chaleur intense.

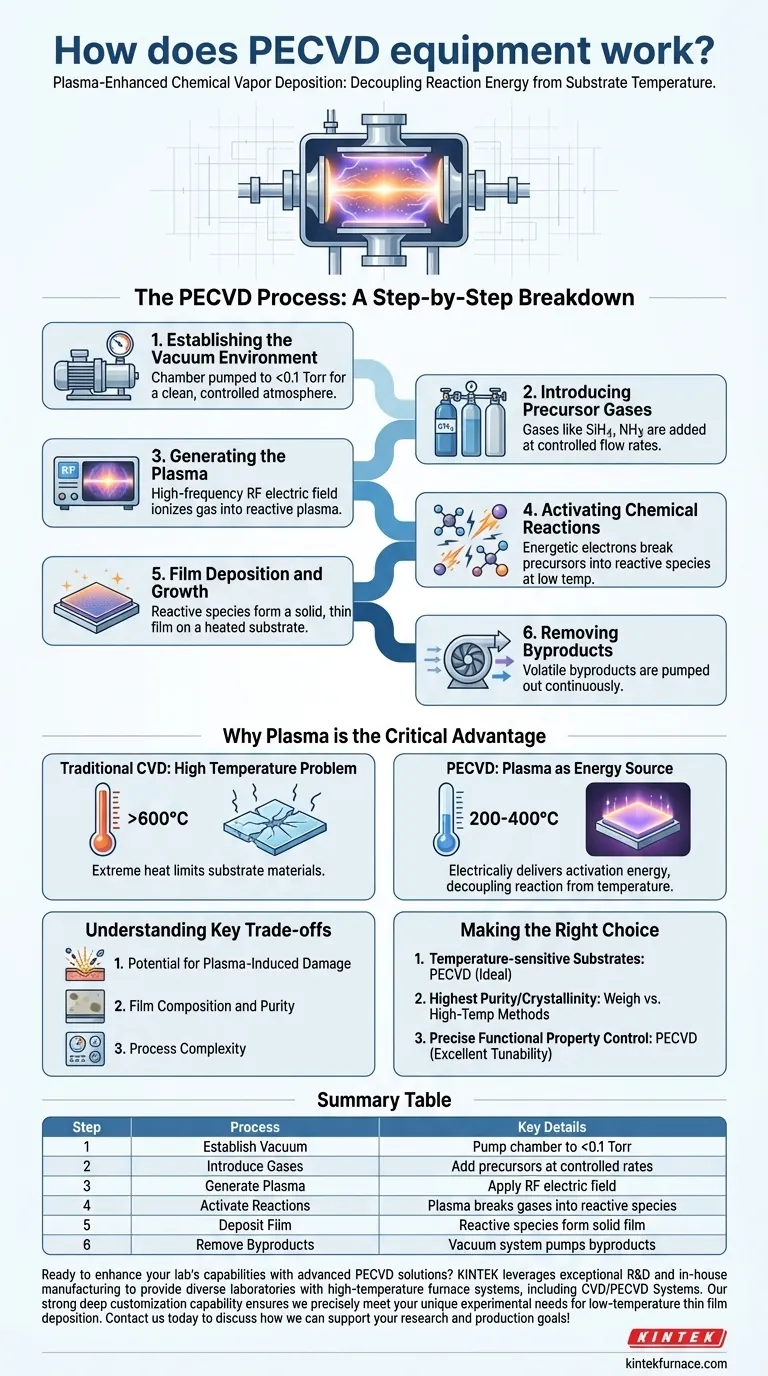

Le Processus PECVD : Une Décomposition Étape par Étape

Pour comprendre le fonctionnement de l'équipement PECVD, il est préférable de le considérer comme une séquence d'événements contrôlés se déroulant dans un environnement hautement ingénieré.

Étape 1 : Établir l'Environnement de Vide

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide scellée. Un système de pompage réduit la pression à un niveau bas (généralement inférieur à 0,1 Torr), éliminant les contaminants et donnant aux opérateurs un contrôle précis sur l'atmosphère.

Étape 2 : Introduction des Gaz Précurseurs

Des gaz précurseurs spécifiques, tels que le silane (SiH4) ou l'ammoniac (NH3), sont introduits dans la chambre à des débits contrôlés. Ces gaz contiennent les atomes nécessaires pour construire le matériau de film souhaité.

Étape 3 : Génération du Plasma

Un champ électrique à haute fréquence (radiofréquence ou RF) est appliqué entre deux électrodes à l'intérieur de la chambre. Ce champ puissant arrache des électrons aux molécules de gaz, créant un gaz ionisé et brillant connu sous le nom de plasma.

Étape 4 : Activation des Réactions Chimiques

Dans le plasma, les électrons énergétiques (avec des énergies de 100 à 300 eV) entrent en collision avec les molécules de gaz précurseur neutres. Ces collisions transfèrent de l'énergie, cassant les molécules en espèces réactives hautement, y compris des ions et des radicaux, sans chauffer significativement toute la chambre.

Étape 5 : Dépôt et Croissance du Film

Ces espèces réactives nouvellement formées diffusent à travers la chambre et se déposent sur le substrat, qui est souvent légèrement chauffé à une température spécifique et contrôlée. Elles s'adsorbent ensuite chimiquement à la surface, réagissent entre elles et construisent la couche de film mince solide couche par couche.

Étape 6 : Élimination des Sous-produits

Les réactions chimiques sur la surface du substrat créent souvent des sous-produits volatils. Le système de vide de la chambre pompe continuellement ces sous-produits, assurant un processus de dépôt propre.

Pourquoi le Plasma est l'Avantage Critique

L'aspect « assisté par plasma » du PECVD n'est pas seulement un détail ; c'est la caractéristique centrale qui offre ses avantages les plus significatifs par rapport à d'autres méthodes comme le dépôt chimique en phase vapeur (CVD) traditionnel.

Le Problème de la Haute Température

Le CVD traditionnel repose uniquement sur des températures élevées (souvent >600°C) pour fournir l'énergie thermique nécessaire pour rompre les liaisons chimiques et initier les réactions de formation de film. Cette chaleur extrême empêche son utilisation sur des substrats tels que les plastiques, certains semi-conducteurs ou d'autres matériaux qui fondraient ou seraient endommagés.

Le Plasma comme Source d'Énergie

Le PECVD résout ce problème en utilisant le plasma comme source d'énergie principale. Il fournit l'énergie d'activation nécessaire aux réactions chimiques électriquement, et non thermiquement. Cela découple magistralement l'énergie de réaction de la température du substrat, permettant un dépôt à des températures beaucoup plus basses (typiquement 200-400°C).

Contrôle Précis des Propriétés du Film

Étant donné que l'énergie du plasma peut être contrôlée indépendamment de la température, les opérateurs gagnent un contrôle immense. En ajustant des paramètres tels que la puissance RF, la pression des gaz et les débits des gaz, ils peuvent affiner les propriétés critiques du film telles que l'indice de réfraction, la contrainte du matériau, les caractéristiques électriques et la densité.

Comprendre les Compromis Clés

Bien que puissant, le processus PECVD comporte des compromis inhérents qu'il est essentiel de comprendre pour toute application.

Risque de Dommages Induits par le Plasma

Les mêmes ions à haute énergie qui permettent le dépôt à basse température peuvent également bombarder la surface du substrat. Ce bombardement peut parfois causer des dommages physiques ou électriques, une considération cruciale lors du travail avec des dispositifs électroniques délicats.

Composition et Pureté du Film

Parce que le processus fonctionne à des températures plus basses, les réactions peuvent ne pas aller à leur terme aussi proprement qu'avec les méthodes à haute température. Cela peut entraîner l'incorporation d'éléments indésirables, tels que l'hydrogène provenant des gaz précurseurs, dans le film final, affectant potentiellement sa pureté et ses performances.

Complexité du Processus

La gestion de la physique d'un plasma ajoute une couche de complexité significative. L'interaction entre la pression, la puissance, la chimie des gaz et la géométrie de la chambre nécessite des systèmes de contrôle sophistiqués et une connaissance approfondie du processus pour obtenir des résultats cohérents et de haute qualité.

Faire le Bon Choix pour Votre Application

Le choix d'une méthode de dépôt dépend entièrement des objectifs techniques de votre projet.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la température : Le PECVD est le choix idéal car il découple l'énergie de réaction de la température du substrat, évitant ainsi les dommages thermiques.

- Si votre objectif principal est d'obtenir la plus haute pureté ou cristallinité de film possible : Vous devez soigneusement comparer le PECVD avec des méthodes à plus haute température, car les processus au plasma peuvent introduire des impuretés ou une structure de film plus amorphe.

- Si votre objectif principal est le contrôle précis des propriétés fonctionnelles du film comme la contrainte ou l'indice de réfraction : Le PECVD offre une excellente capacité de réglage en vous permettant d'ajuster les paramètres du plasma indépendamment de la température du substrat.

En fin de compte, comprendre le PECVD revient à reconnaître sa puissance à utiliser l'énergie électrique pour surmonter les limites thermiques du dépôt de matériaux traditionnel.

Tableau Récapitulatif :

| Étape | Processus | Détails Clés |

|---|---|---|

| 1 | Établir le Vide | Pomper la chambre à <0,1 Torr pour un environnement propre et contrôlé |

| 2 | Introduire les Gaz | Ajouter des précurseurs comme SiH4 ou NH3 à des débits contrôlés |

| 3 | Générer le Plasma | Appliquer un champ électrique RF pour créer un plasma gazeux ionisé |

| 4 | Activer les Réactions | Le plasma décompose les gaz en espèces réactives à basse température |

| 5 | Déposer le Film | Les espèces réactives forment un film mince solide sur le substrat |

| 6 | Éliminer les Sous-produits | Le système de vide pompe les sous-produits volatils |

Prêt à améliorer les capacités de votre laboratoire avec des solutions PECVD avancées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des systèmes de fours à haute température, y compris des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit que nous répondons précisément à vos besoins expérimentaux uniques pour le dépôt de couches minces à basse température. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de recherche et de production !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire