La différence fondamentale entre le dépôt chimique en phase vapeur assisté par plasma (PECVD) et le dépôt chimique en phase vapeur (CVD) traditionnel réside dans la source d'énergie utilisée pour déclencher la réaction. Alors que le CVD traditionnel repose uniquement sur une énergie thermique élevée (chaleur) pour décomposer les gaz précurseurs, le PECVD utilise un champ électrique pour générer un plasma, permettant au processus de dépôt de se produire à des températures significativement plus basses.

Le choix entre le PECVD et le CVD traditionnel ne consiste pas à savoir lequel est universellement "meilleur", mais lequel est approprié à votre application spécifique. L'avantage principal du PECVD est son fonctionnement à basse température, ce qui élargit la gamme de substrats utilisables, mais cela s'accompagne de compromis distincts en termes de propriétés du film et de complexité du processus.

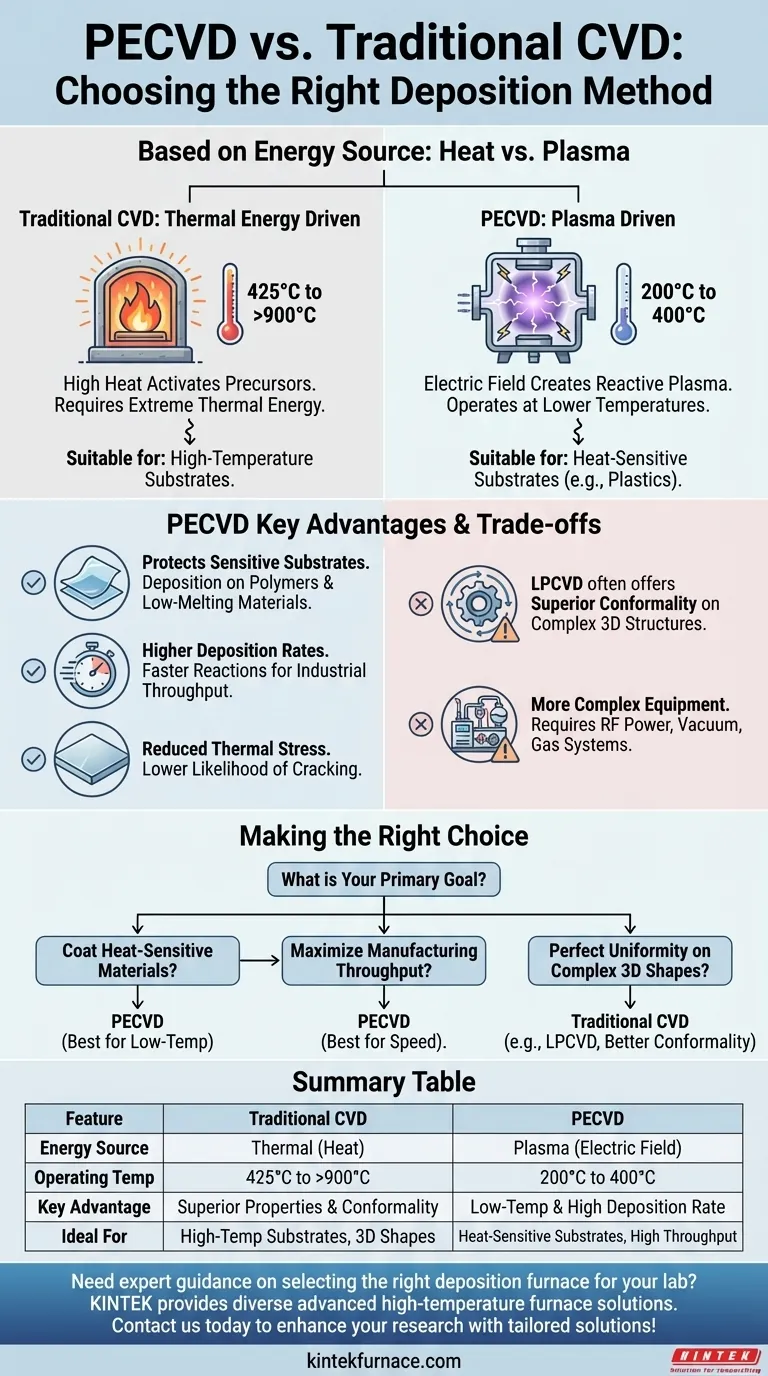

La Distinction Principale : Chaleur vs Plasma

La source d'énergie dicte les conditions de fonctionnement et, par conséquent, les applications appropriées pour chaque méthode. Comprendre cette différence est essentiel pour choisir le bon processus.

CVD Traditionnel : Propulsé par l'Énergie Thermique

Les processus CVD traditionnels, tels que le CVD à basse pression (LPCVD), nécessitent des températures élevées, allant généralement de 425°C à plus de 900°C.

Cette chaleur intense fournit l'énergie d'activation nécessaire pour que les gaz précurseurs réagissent et forment un film solide à la surface du substrat. La haute température est à la fois une exigence et une limitation majeure.

PECVD : Propulsé par le Plasma

Le PECVD fonctionne à des températures beaucoup plus basses, généralement entre 200°C et 400°C.

Au lieu de la chaleur, il utilise un champ électrique ou magnétique pour exciter les gaz précurseurs en un plasma — un état de la matière hautement réactif contenant des ions et des radicaux libres. Ce plasma fournit l'énergie nécessaire à la réaction chimique, contournant le besoin de chaleur extrême.

Principaux Avantages de l'Approche PECVD

L'utilisation du plasma au lieu de la chaleur élevée confère au PECVD plusieurs avantages opérationnels distincts, ce qui en fait la méthode préférée pour de nombreuses applications modernes.

Protection des Substrats Sensibles à la Température

C'est l'avantage le plus significatif du PECVD. La basse température de fonctionnement permet le dépôt de films de haute qualité sur des matériaux qui ne peuvent pas supporter la chaleur du CVD traditionnel.

Cela inclut des substrats comme les plastiques, les polymères et d'autres matériaux à bas point de fusion, élargissant considérablement son utilisation dans des domaines tels que l'électronique flexible et les dispositifs médicaux.

Obtention de Taux de Dépôt Plus Élevés

La nature hautement réactive du plasma entraîne souvent une réaction chimique plus rapide par rapport aux processus thermiquement pilotés.

Cela se traduit par des taux de dépôt plus élevés, ce qui est un facteur critique pour la fabrication à l'échelle industrielle où le débit et l'efficacité sont primordiaux.

Réduction des Contraintes Thermiques et de la Fissuration

Parce que le substrat n'est pas soumis à des températures extrêmes ou à de grandes fluctuations de température, les films résultants présentent souvent une contrainte interne plus faible.

Cela réduit considérablement la probabilité de fissuration du film, conduisant à des revêtements plus robustes et fiables.

Comprendre les Compromis

Bien que le PECVD offre de puissants avantages, ce n'est pas une solution universelle. Une évaluation objective nécessite de reconnaître ses limitations par rapport aux méthodes traditionnelles comme le LPCVD.

Propriétés du Film et Conformité

Bien que le PECVD produise des films de haute qualité, leurs propriétés spécifiques peuvent différer de celles obtenues par CVD à haute température. Par exemple, les films issus d'un processus LPCVD peuvent offrir une plus grande flexibilité ou des structures cristallines différentes.

De plus, les méthodes CVD traditionnelles peuvent parfois offrir une conformité supérieure, c'est-à-dire la capacité à revêtir des structures complexes en trois dimensions avec une épaisseur parfaitement uniforme.

Complexité de l'Équipement

Un système PECVD est intrinsèquement plus complexe qu'un four CVD thermique standard. Il nécessite une chambre à vide, un système de distribution de gaz et une source d'alimentation radiofréquence (RF) pour générer et maintenir le plasma.

Cette complexité accrue peut se traduire par des coûts d'équipement initiaux plus élevés et des exigences de maintenance plus complexes.

Faire le Bon Choix pour Votre Objectif

Votre décision doit être guidée par les exigences non négociables de votre projet, principalement le matériau de votre substrat et les caractéristiques de film souhaitées.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur (comme les polymères) : le PECVD est le choix évident et souvent le seul en raison de son processus à basse température.

- Si votre objectif principal est de maximiser le débit de fabrication : le PECVD est généralement supérieur en raison de ses taux de dépôt plus élevés.

- Si votre objectif principal est d'obtenir des propriétés de film spécifiques comme une grande flexibilité ou une uniformité parfaite sur des formes 3D complexes : une méthode CVD traditionnelle comme le LPCVD pourrait être la technologie la plus appropriée.

En fin de compte, la sélection de la bonne technologie de dépôt nécessite une compréhension claire des limitations de votre substrat et des propriétés finales que votre application exige.

Tableau Récapitulatif :

| Caractéristique | CVD Traditionnel | PECVD |

|---|---|---|

| Source d'énergie | Énergie thermique (chaleur) | Plasma (champ électrique) |

| Température de fonctionnement | 425°C à plus de 900°C | 200°C à 400°C |

| Avantage clé | Propriétés du film et conformité supérieures | Fonctionnement à basse température et taux de dépôt plus élevés |

| Idéal pour | Substrats à haute température, structures 3D complexes | Substrats sensibles à la chaleur (par ex. plastiques), fabrication à haut débit |

Besoin de conseils d'experts pour choisir le bon four de dépôt pour votre laboratoire ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer votre recherche avec des solutions sur mesure !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quels sont les principaux avantages des fours tubulaires PECVD par rapport aux fours tubulaires CVD ? Température plus basse, dépôt plus rapide, et plus encore

- Quelles formes d'énergie peuvent être appliquées en CVD pour initier les réactions chimiques ? Explorez la Chaleur, le Plasma et la Lumière pour des Films Minces Optimaux

- Comment un système CVD garantit-il la qualité des couches de carbone ? Atteindre une précision nanométrique avec KINTEK