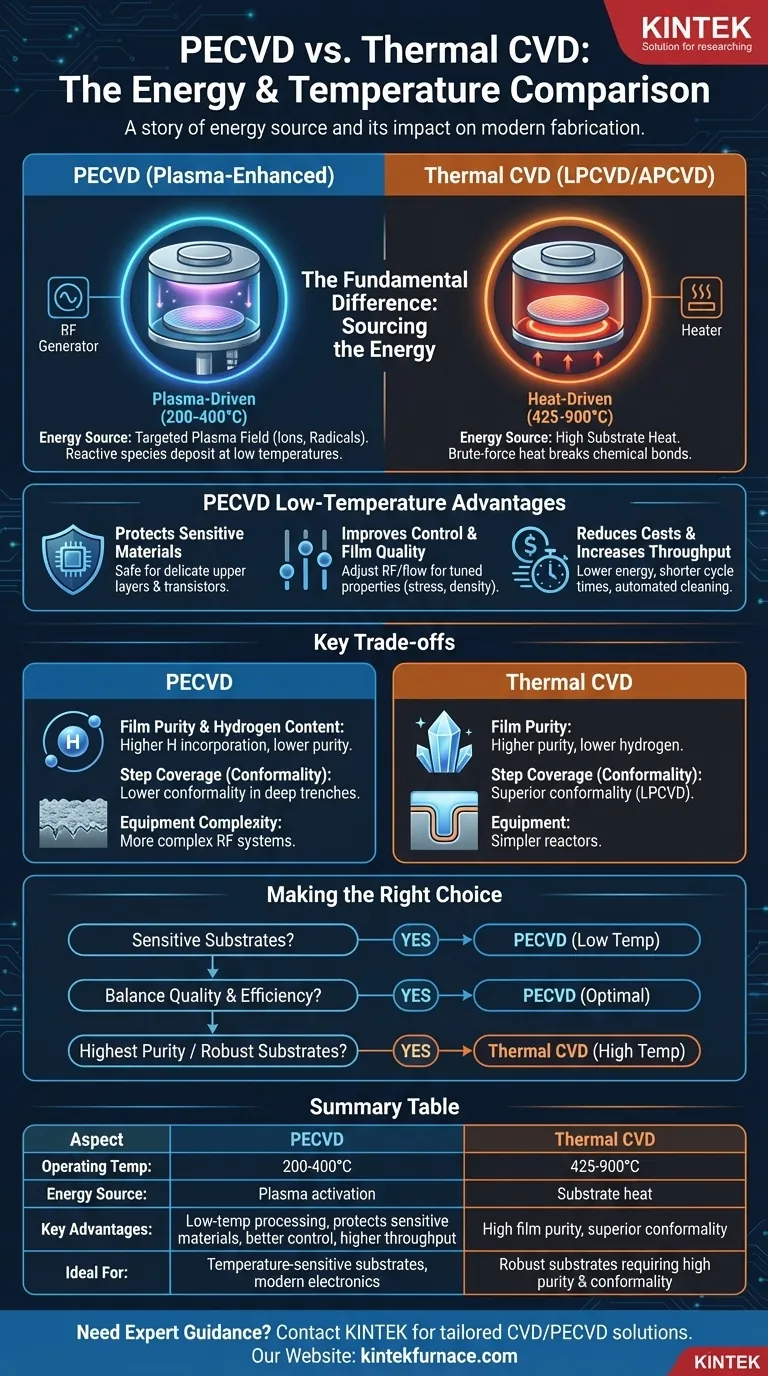

À la base, la comparaison entre le dépôt chimique en phase vapeur assisté par plasma (PECVD) et les procédés thermiques comme l'APCVD et le LPCVD est une question d'énergie. Le PECVD utilise le plasma pour énergiser les gaz réactifs, permettant un dépôt de film de haute qualité à basse température (200-400°C). En revanche, les méthodes CVD thermiques reposent exclusivement sur une chaleur de substrat élevée (425-900°C) pour déclencher la réaction chimique, limitant leur utilisation avec des matériaux sensibles à la température.

La différence fondamentale n'est pas seulement la température de fonctionnement, mais la source d'énergie d'activation. Le CVD thermique utilise la chaleur brute, tandis que le PECVD utilise un champ plasma ciblé. Cela fait du PECVD le choix par défaut pour la fabrication moderne de semi-conducteurs où la protection des couches de dispositifs sous-jacentes est primordiale.

La différence fondamentale : l'origine de l'énergie

Pour choisir le bon procédé, vous devez d'abord comprendre comment chaque méthode initie la réaction chimique nécessaire pour déposer un film.

CVD thermique (LPCVD/APCVD) : alimenté par la chaleur

Dans un processus CVD thermique, les gaz précurseurs sont introduits dans une chambre chauffée. Le substrat lui-même est chauffé à une très haute température.

Cette énergie thermique sert un seul but : être suffisamment élevée pour briser les liaisons chimiques des gaz précurseurs et fournir l'énergie nécessaire pour qu'ils réagissent et se déposent sur la surface du substrat. L'ensemble du processus est dicté par la température du substrat.

PECVD : alimenté par le plasma

Le PECVD modifie fondamentalement cette dynamique en introduisant une nouvelle source d'énergie : le plasma. Un champ électrique (généralement à Radio Fréquence, ou RF) est utilisé pour exciter les gaz précurseurs en un état de plasma.

Ce plasma est un mélange hautement énergétique d'ions, d'électrons et d'espèces radicales neutres. Ces radicaux sont extrêmement réactifs et se déposent facilement sur le substrat, même si le substrat lui-même est à une température beaucoup plus basse. Le plasma, et non la chaleur du substrat, fournit l'énergie principale de la réaction.

Implications clés de l'avantage de la basse température

Le découplage de l'énergie de réaction de la température du substrat confère au PECVD plusieurs avantages critiques dans un environnement de production.

Protection des matériaux sensibles à la température

C'est l'avantage le plus significatif du PECVD. Les circuits intégrés modernes sont construits en couches. Au moment où vous déposez les couches supérieures, les transistors et composants délicats déjà fabriqués en dessous ne peuvent pas supporter les températures élevées du LPCVD sans être endommagés ou sans voir leurs propriétés électriques altérées.

Le processus à basse température du PECVD (200-400°C) permet le dépôt de films diélectriques de haute qualité (comme le nitrure de silicium ou le dioxyde de silicium) sur des dispositifs entièrement ou partiellement fabriqués sans les endommager.

Amélioration du contrôle et de la qualité du film

Parce que le PECVD utilise le plasma, les opérateurs disposent de variables supplémentaires pour contrôler les propriétés du film, telles que le stress, la densité et la composition. Cela se fait en ajustant la puissance RF, la pression et les débits de gaz.

Ce niveau de contrôle permet l'ingénierie de films pour des applications spécifiques, résultant souvent en des couches avec une probabilité plus faible de fissuration et une meilleure qualité globale que ce qui pourrait être obtenu à une basse température similaire.

Réduction des coûts et augmentation du débit

La température de fonctionnement inférieure se traduit directement par une consommation d'énergie réduite, ce qui diminue les coûts de production.

De plus, comme le système n'a pas besoin d'être chauffé à des températures extrêmes puis refroidi, le temps de cycle par wafer peut être plus court, ce qui contribue à un débit global plus élevé. De nombreux systèmes PECVD proposent également des processus de nettoyage de chambre automatisés et plus faciles.

Comprendre les compromis

Bien que le PECVD soit dominant dans de nombreux domaines, il ne remplace pas universellement le CVD thermique. Une analyse objective nécessite de reconnaître ses limites.

Pureté du film et teneur en hydrogène

Les films PECVD, en particulier le nitrure de silicium et le dioxyde de silicium, contiennent souvent une quantité significative d'hydrogène incorporé provenant des gaz précurseurs (comme le silane, SiH₄). Cet hydrogène peut affecter les propriétés électriques et la stabilité à long terme du film.

Les processus CVD thermiques à haute température produisent généralement des films avec une pureté plus élevée et une teneur en hydrogène plus faible, car la chaleur est suffisante pour éliminer davantage de sous-produits.

Couverture de pas (Conformité)

Pour les applications nécessitant un revêtement parfaitement uniforme sur des tranchées et structures complexes à rapport d'aspect élevé, le LPCVD à haute température offre souvent une conformité supérieure.

La température de surface plus élevée en LPCVD donne aux atomes déposés plus d'énergie pour se déplacer (mobilité de surface) et trouver les positions les plus stables, leur permettant de recouvrir les parois latérales verticales plus efficacement que dans un processus PECVD typique à basse température.

Complexité de l'équipement

Les systèmes PECVD sont intrinsèquement plus complexes que les réacteurs thermiques. Ils nécessitent des générateurs de puissance RF, des réseaux d'adaptation et des conceptions de chambre sophistiquées pour générer et contenir le plasma. Cela peut entraîner un investissement initial plus élevé et une maintenance plus complexe.

Faire le bon choix pour votre application

Votre décision doit être guidée par votre contrainte principale : le budget thermique de votre substrat et les propriétés souhaitées de votre film final.

- Si votre objectif principal est la compatibilité avec l'électronique moderne ou les substrats sensibles à la température : le PECVD est le choix définitif en raison de son fonctionnement à basse température.

- Si votre objectif principal est la plus haute pureté de film et conformité possible sur un substrat robuste capable de supporter la chaleur : le LPCVD à haute température reste une option supérieure pour des applications spécifiques comme les diélectriques de grille ou les remplissages de tranchées.

- Si votre objectif principal est d'équilibrer la qualité du film avec l'efficacité opérationnelle et les coûts : le PECVD offre une combinaison inégalée de bonnes vitesses de dépôt, de haute qualité de film et de coûts énergétiques inférieurs pour une vaste gamme d'applications.

En comprenant le mécanisme énergétique fondamental, vous pouvez choisir en toute confiance la méthode de dépôt qui correspond le mieux à vos contraintes matérielles et à vos objectifs de performance.

Tableau récapitulatif :

| Aspect | PECVD | CVD thermique (par exemple, LPCVD, APCVD) |

|---|---|---|

| Température de fonctionnement | 200-400°C | 425-900°C |

| Source d'énergie | Activation par plasma | Chaleur du substrat |

| Avantages clés | Traitement à basse température, protège les matériaux sensibles, meilleur contrôle, débit plus élevé | Haute pureté du film, conformité supérieure |

| Idéal pour | Substrats sensibles à la température, électronique moderne | Substrats robustes nécessitant une haute pureté et conformité |

Besoin de conseils d'experts pour choisir le bon système CVD pour votre laboratoire ? KINTEK exploite une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, que vous travailliez avec des semi-conducteurs, la recherche de matériaux ou d'autres applications. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer vos processus de dépôt et stimuler l'innovation !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique