À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) atteint sa polyvalence remarquable en séparant la source d'énergie des réactions chimiques de la température du substrat. En utilisant un champ électromagnétique pour créer un plasma, le PECVD génère des espèces chimiques très réactives à basse température, offrant aux opérateurs un contrôle précis et indépendant des paramètres qui définissent les propriétés finales d'un film mince.

L'avantage fondamental du PECVD est sa capacité à découpler l'énergie de réaction de l'énergie thermique. Cela permet le dépôt de films denses de haute qualité à des températures suffisamment basses pour protéger les structures sous-jacentes sensibles, tout en offrant de multiples "leviers" indépendants pour affiner les caractéristiques du film.

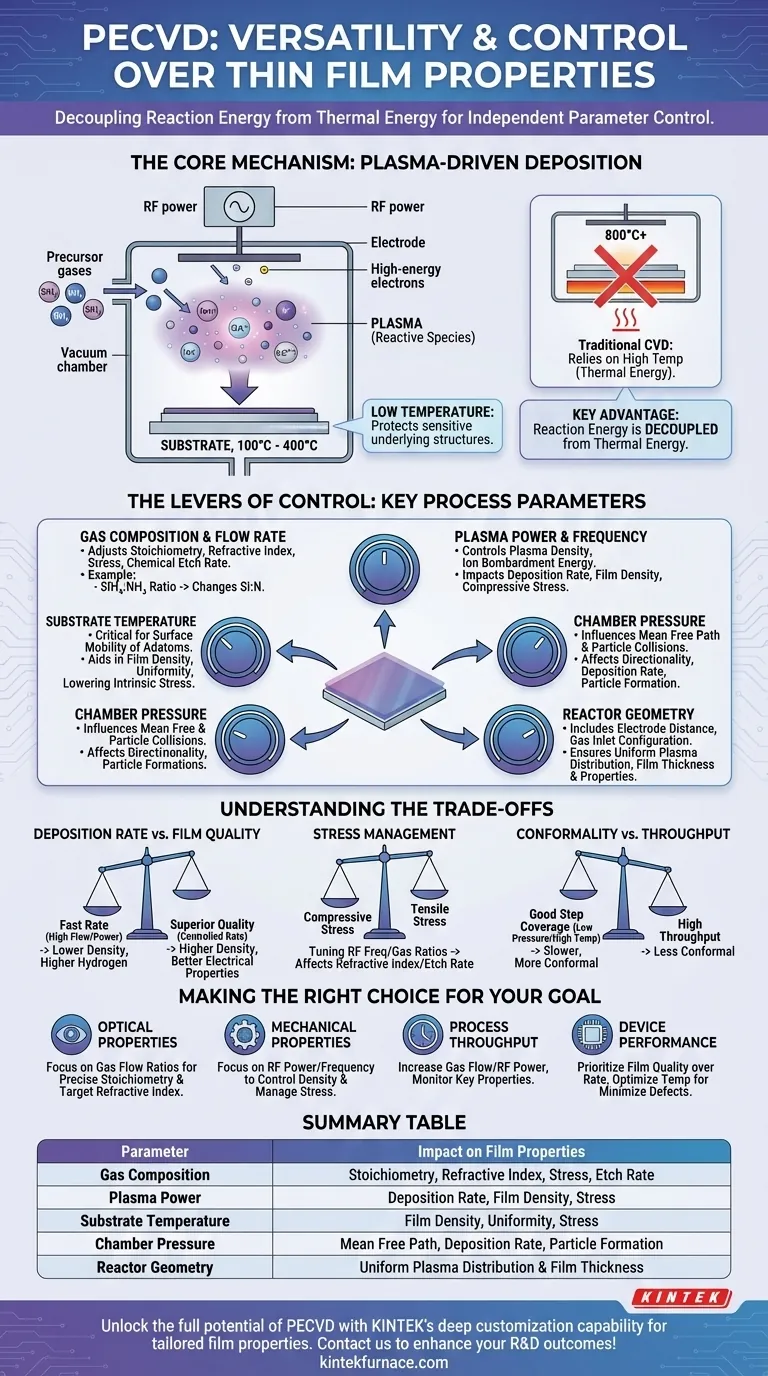

Le mécanisme principal : Dépôt assisté par plasma

Pour comprendre le contrôle du PECVD, vous devez d'abord comprendre son écart fondamental par rapport au dépôt chimique en phase vapeur (CVD) traditionnel, qui repose uniquement sur des températures élevées pour déclencher les réactions.

Création d'espèces réactives à basse température

Dans un système PECVD, des gaz précurseurs comme le silane (SiH₄) sont introduits dans une chambre à vide. Un champ électrique RF (radiofréquence) appliqué dynamise les électrons libres, qui entrent ensuite en collision avec les molécules de gaz neutres.

Ces collisions à haute énergie brisent les molécules de gaz en un mélange d'ions, de radicaux et d'autres espèces excitées, collectivement appelées plasma. Ces espèces radicalaires sont très réactives et se lient facilement à la surface du substrat pour former un film.

Découplage de l'énergie de la température

L'énergie nécessaire à la décomposition des gaz précurseurs provient du plasma, et non du chauffage du substrat. C'est le concept le plus important.

Comme le substrat n'a pas besoin d'être chauffé à 800°C ou plus (comme dans certains processus CVD thermiques), le PECVD peut déposer des films à une température beaucoup plus basse, typiquement entre 100°C et 400°C. Cela protège les structures de dispositifs préexistantes, telles que les interconnexions en aluminium sur une micropuce, des dommages thermiques.

Les leviers de contrôle : Principaux paramètres de processus

La polyvalence du PECVD provient de la capacité à ajuster indépendamment plusieurs paramètres de processus, chacun influençant l'environnement plasma et, par conséquent, le film final.

Composition et débit de gaz

Les gaz spécifiques introduits dans la chambre et leurs débits relatifs déterminent directement la stœchiométrie, ou composition chimique, du film.

Par exemple, lors du dépôt de nitrure de silicium (SiNₓ), l'ajustement du rapport silane (SiH₄) à l'ammoniac (NH₃) modifiera le rapport silicium/azote dans le film final. Cela a un impact direct sur l'indice de réfraction, la contrainte et le taux de gravure chimique du film.

Puissance et fréquence du plasma

La puissance RF appliquée aux électrodes contrôle la densité du plasma et l'énergie du bombardement ionique.

Une puissance plus élevée augmente généralement la dissociation des gaz précurseurs, entraînant un taux de dépôt plus rapide. Cependant, elle augmente également le bombardement ionique sur le substrat, ce qui peut augmenter la densité du film et la contrainte de compression, mais peut également causer des dommages s'il n'est pas contrôlé.

Température du substrat

Bien que le PECVD soit un processus "à basse température", la température du substrat reste un bouton de commande essentiel.

Un chauffage modeste confère une mobilité de surface aux atomes arrivant (adatomes), leur permettant de trouver des sites de moindre énergie. Cela aide à créer un film plus dense et plus uniforme avec une contrainte intrinsèque plus faible.

Pression de la chambre

La pression de fonctionnement à l'intérieur de la chambre influence le libre parcours moyen des particules – la distance moyenne qu'une particule parcourt avant de heurter une autre.

Une pression plus basse entraîne moins de collisions en phase gazeuse et un dépôt plus directionnel, tandis qu'une pression plus élevée peut augmenter le taux de dépôt et le potentiel de formation de particules indésirables.

Géométrie du réacteur

La conception physique du réacteur, y compris la distance entre les électrodes et la configuration de l'entrée de gaz, affecte directement l'uniformité du plasma.

Un réacteur bien conçu garantit que le plasma est uniformément réparti sur le substrat, ce qui donne un film d'épaisseur et de propriétés uniformes du centre au bord.

Comprendre les compromis

L'obtention d'une propriété de film spécifique implique souvent d'équilibrer des facteurs concurrents. Un véritable contrôle du processus nécessite de comprendre ces compromis.

Taux de dépôt vs. Qualité du film

Souvent, les conditions de dépôt les plus rapides ne produisent pas le film de la plus haute qualité. L'augmentation du débit de gaz et de la puissance RF pour maximiser le débit peut entraîner une densité de film plus faible, une teneur en hydrogène plus élevée et des propriétés électriques médiocres. Un dépôt plus lent et plus contrôlé donne généralement un film supérieur.

Gestion du stress

Presque tous les films déposés ont un certain niveau de contrainte intrinsèque (soit en compression, soit en traction), ce qui peut provoquer le cintrage des plaquettes ou la fissuration des films. Bien que des paramètres comme la fréquence RF et les ratios de gaz puissent être utilisés pour ajuster la contrainte vers un état neutre, ces ajustements affecteront presque certainement d'autres propriétés clés comme l'indice de réfraction ou le taux de gravure.

Conformalité et couverture de marche

La couverture d'une topographie complexe et tridimensionnelle est un défi majeur. Bien que le PECVD puisse être optimisé pour une meilleure conformalité, il est généralement moins conforme que des processus comme le dépôt de couches atomiques (ALD). Une bonne couverture de marche nécessite souvent des pressions plus faibles et des températures plus élevées pour favoriser la diffusion de surface, ce qui peut entrer en conflit avec d'autres objectifs de processus comme un débit élevé.

Faire le bon choix pour votre objectif

Votre application spécifique déterminera quels paramètres sont les plus critiques à contrôler.

- Si votre objectif principal est les propriétés optiques (par exemple, revêtements antireflet) : Concentrez-vous sur le contrôle précis des rapports de débit de gaz pour fixer la stœchiométrie et atteindre l'indice de réfraction cible.

- Si votre objectif principal est les propriétés mécaniques (par exemple, masques durs ou couches de passivation) : Concentrez-vous sur le réglage de la puissance et de la fréquence RF pour contrôler la densité du film et gérer la contrainte intrinsèque.

- Si votre objectif principal est le débit de processus : Augmentez soigneusement les débits de gaz et la puissance RF, tout en surveillant continuellement les propriétés clés du film pour vous assurer qu'elles restent dans votre fenêtre de processus acceptable.

- Si votre objectif principal est la performance du dispositif (par exemple, diélectriques de grille) : Priorisez la qualité du film par rapport au taux, en utilisant une température optimisée et un dépôt plus lent pour minimiser les défauts et assurer d'excellentes caractéristiques électriques.

En comprenant ces leviers fondamentaux et leurs interactions, vous pouvez passer de la simple utilisation d'une recette à l'ingénierie d'un matériau pour sa fonction prévue.

Tableau récapitulatif :

| Paramètre | Impact sur les propriétés du film |

|---|---|

| Composition du gaz | Détermine la stœchiométrie, l'indice de réfraction, la contrainte et le taux de gravure |

| Puissance du plasma | Influence le taux de dépôt, la densité du film et la contrainte |

| Température du substrat | Affecte la densité du film, l'uniformité et la contrainte |

| Pression de la chambre | Contrôle le libre parcours moyen, le taux de dépôt et la formation de particules |

| Géométrie du réacteur | Assure une distribution uniforme du plasma et l'épaisseur du film |

Libérez tout le potentiel du PECVD pour votre laboratoire ! Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours haute température, y compris des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour des propriétés de film sur mesure. Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut améliorer vos résultats de recherche et développement !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température