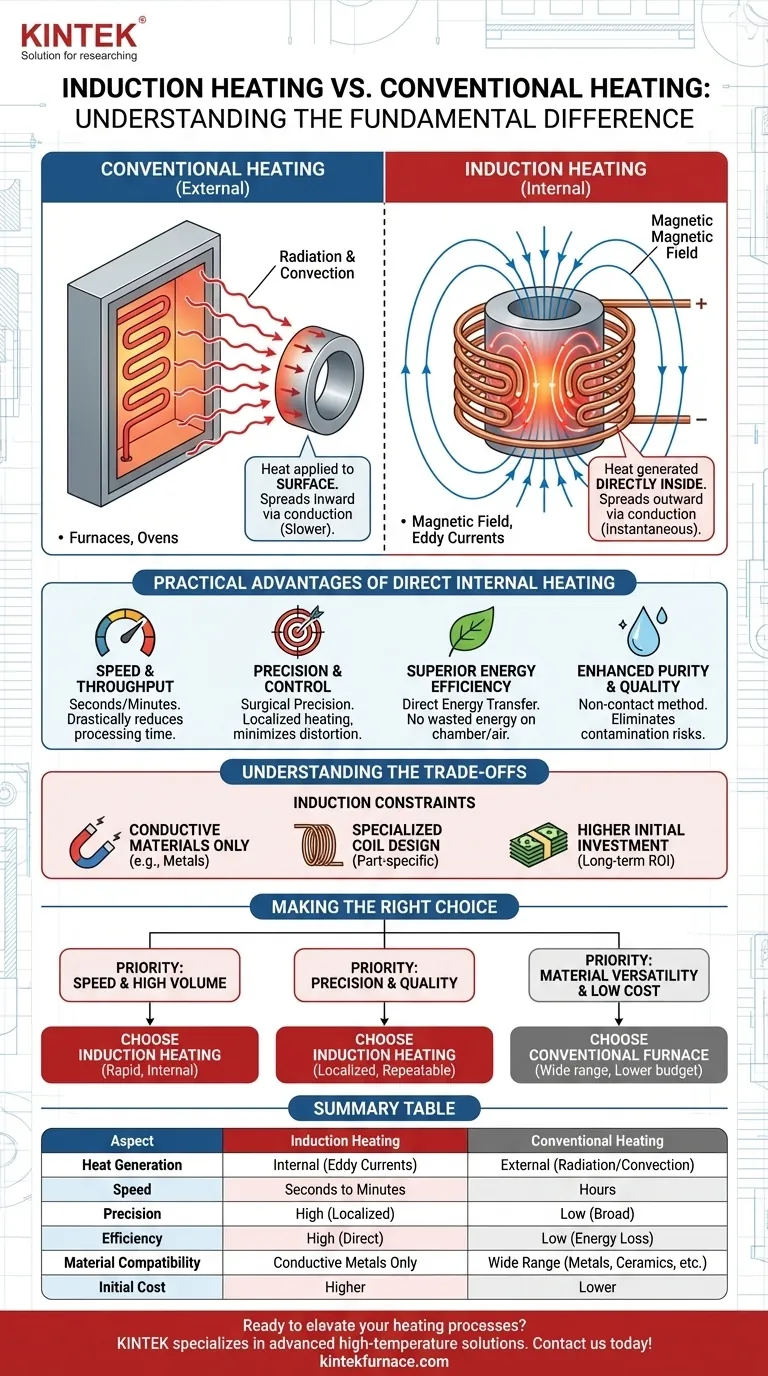

La différence fondamentale réside dans l'endroit où la chaleur est générée. Les méthodes de chauffage traditionnelles, comme les fours, appliquent la chaleur à la surface d'un objet en utilisant le rayonnement et la convection. En revanche, le chauffage par induction utilise un champ magnétique pour générer de la chaleur directement à l'intérieur de l'objet lui-même, qui se propage ensuite vers l'extérieur par conduction.

Alors que les fours conventionnels chauffent l'air autour des aliments, l'induction chauffe directement la casserole. Cette distinction fondamentale explique pourquoi l'induction offre une vitesse, une précision et une efficacité inégalées pour le chauffage des matériaux conducteurs.

Le mécanisme de base : Chauffage interne vs. externe

Pour comprendre les avantages pratiques de l'induction, vous devez d'abord saisir la différence fondamentale dans la manière dont la chaleur est délivrée à la pièce à usiner.

Comment fonctionne le chauffage conventionnel (externe)

Les fours traditionnels, qu'ils soient à gaz ou électriques, fonctionnent en chauffant une chambre ou un élément à une température très élevée.

Cette chaleur est ensuite transférée à la pièce à usiner par deux méthodes principales :

- Rayonnement : L'énergie infrarouge se déplace de la source chaude vers la surface de l'objet.

- Convection : Les gaz chauds dans la chambre circulent et transfèrent la chaleur à l'objet.

Dans ce modèle, la chaleur doit pénétrer de l'extérieur, ce qui est un processus comparativement lent et inefficace.

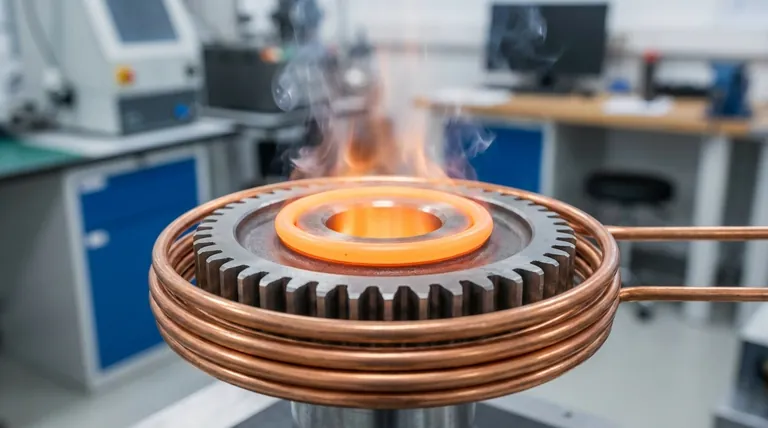

Comment fonctionne le chauffage par induction (interne)

Le chauffage par induction est un processus sans contact qui transforme la pièce à usiner en sa propre source de chaleur.

Il utilise un courant électrique alternatif traversant une bobine de cuivre pour créer un champ magnétique puissant et oscillant. Lorsqu'un matériau conducteur (comme l'acier) est placé dans ce champ, il induit des courants électriques – connus sous le nom de courants de Foucault – à l'intérieur de la pièce.

La résistance électrique naturelle du matériau s'oppose à ces courants, générant une chaleur précise et instantanée de l'intérieur.

Avantages pratiques du chauffage interne direct

Générer de la chaleur à l'intérieur du matériau plutôt que de l'appliquer à la surface crée des avantages opérationnels significatifs.

Vitesse et débit inégalés

Parce que la chaleur est générée instantanément et en interne, l'induction peut amener un matériau à température en quelques secondes ou minutes, alors qu'un four pourrait prendre des heures. Cela réduit drastiquement le temps de traitement et augmente la production.

Précision et contrôle chirurgicaux

La chaleur n'est générée que là où le champ magnétique est concentré. En concevant soigneusement la bobine d'induction, vous pouvez chauffer une zone très spécifique d'une pièce sans affecter les composants adjacents. Ce chauffage localisé minimise la déformation thermique et prolonge la durée de vie des outils à proximité.

Efficacité énergétique supérieure

Avec l'induction, l'énergie est appliquée directement à la pièce à usiner. Vous ne gaspillez pas d'énergie à chauffer une grande chambre de four, son isolation ou l'air ambiant. Il en résulte une efficacité énergétique nettement supérieure et des coûts d'utilité inférieurs.

Pureté et qualité améliorées

En tant que méthode sans contact, le chauffage par induction élimine le risque de contamination par les sous-produits du carburant ou le contact avec les éléments chauffants. Le contrôle rapide et précis conduit également à une cohérence supérieure et à des produits finaux de meilleure qualité.

Comprendre les compromis

Malgré ses avantages, le chauffage par induction n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Contraintes matérielles

La principale limitation de l'induction est qu'elle ne fonctionne que sur les matériaux électriquement conducteurs, principalement les métaux. Elle ne peut pas chauffer directement les isolants comme les céramiques, le verre ou la plupart des polymères.

Conception de l'équipement et de la bobine

Les systèmes de chauffage par induction sont spécialisés. La géométrie de la bobine d'induction est essentielle à la performance et doit être conçue pour correspondre à la pièce spécifique à chauffer. Un changement de forme du produit nécessite souvent une nouvelle bobine conçue sur mesure.

Investissement initial plus élevé

Le coût d'investissement initial pour une alimentation par induction et ses bobines associées peut être plus élevé que celui d'un simple four à gaz. Le retour sur investissement provient des gains à long terme en vitesse, efficacité et qualité.

Faire le bon choix pour votre application

Le choix de la bonne technologie de chauffage nécessite d'aligner ses atouts avec vos objectifs les plus importants.

- Si votre objectif principal est la vitesse et la production à grand volume : Le chauffage par induction est le choix supérieur grâce à ses capacités de chauffage interne rapide.

- Si votre objectif principal est la précision, la qualité et le contrôle des processus : Le chauffage localisé et la répétabilité de l'induction sont inégalés pour des applications comme le durcissement de surface ou le brasage.

- Si votre objectif principal est la polyvalence des matériaux et un faible coût initial : Un four conventionnel est plus pratique pour chauffer une grande variété de matériaux, y compris les non-métaux, avec un budget limité.

En fin de compte, choisir l'induction est une décision stratégique visant à privilégier l'efficacité opérationnelle et la précision par rapport à la flexibilité et au coût initial.

Tableau récapitulatif :

| Aspect | Chauffage par induction | Chauffage conventionnel |

|---|---|---|

| Génération de chaleur | Interne (via courants de Foucault) | Externe (via rayonnement/convection) |

| Vitesse | Secondes à minutes | Heures |

| Précision | Élevée (chauffage localisé) | Faible (chauffage large) |

| Efficacité | Élevée (transfert d'énergie direct) | Faible (perte d'énergie vers l'environnement) |

| Compatibilité des matériaux | Métaux conducteurs uniquement | Large gamme (métaux, céramiques, etc.) |

| Coût initial | Plus élevé | Moins élevé |

Prêt à améliorer vos processus de chauffage avec la technologie d'induction ? Chez KINTEK, nous sommes spécialisés dans les solutions avancées à haute température adaptées à vos besoins. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des produits tels que des fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, avec de fortes capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous soyez dans la science des matériaux, la fabrication ou la recherche, nos systèmes de chauffage par induction peuvent augmenter votre vitesse, votre précision et votre efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos opérations et fournir des résultats supérieurs !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité