À la base, l'hydrogène dégrade les résistances en carbure de silicium (SiC) en attaquant chimiquement leur couche protectrice externe. Cette couche, une forme de dioxyde de silicium (SiO2), est essentielle pour la stabilité et la performance à long terme de la résistance. Lorsque l'hydrogène réduit ce revêtement, il expose le matériau SiC sous-jacent, ce qui modifie ses propriétés électriques et conduit finalement à une défaillance prématurée.

Le défi central n'est pas simplement la présence d'hydrogène, mais la gestion de l'équilibre délicat de la couche d'oxyde protectrice de la résistance. Des atmosphères d'hydrogène très sèches et très humides perturbent cet équilibre, accélérant le vieillissement des composants et entraînant des performances imprévisibles.

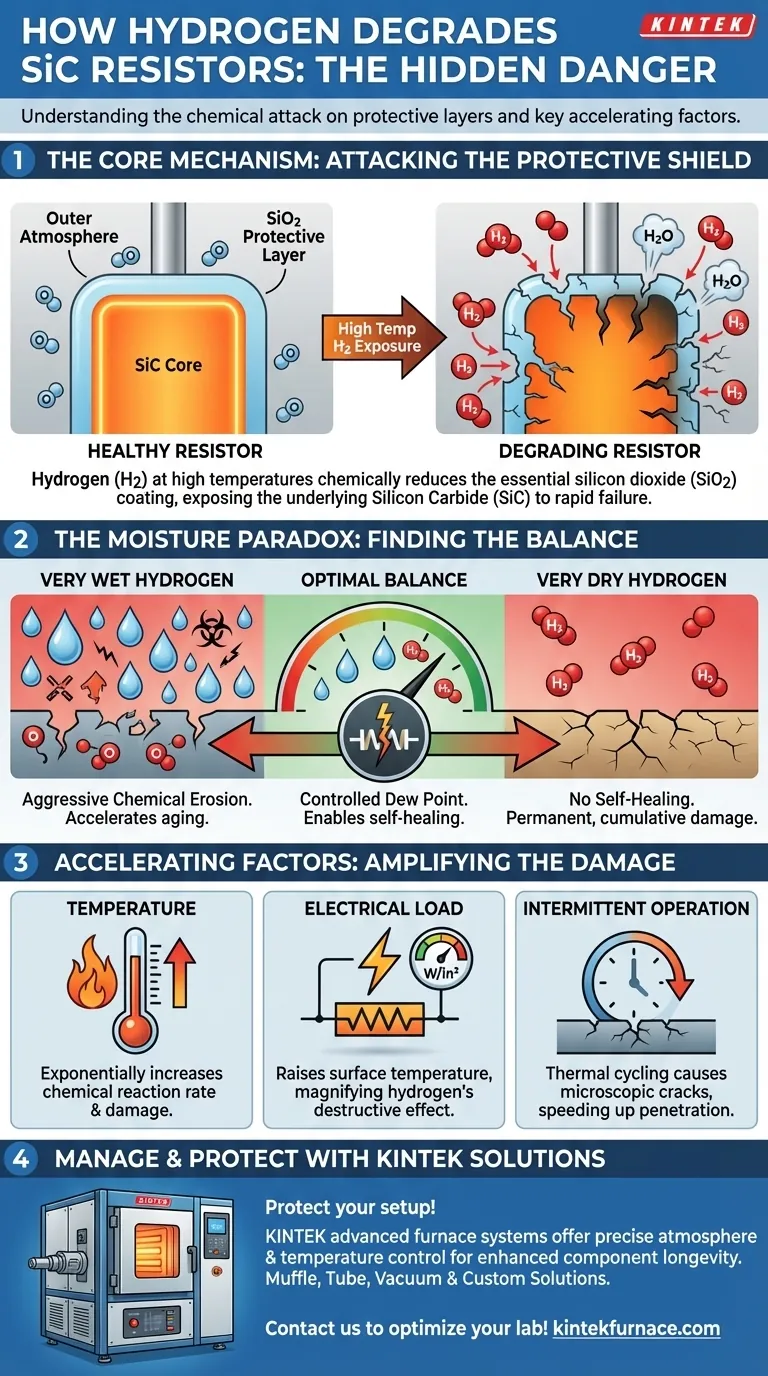

Le mécanisme principal : l'attaque de la couche protectrice

Pour comprendre le risque, vous devez d'abord comprendre que la durabilité d'une résistance SiC ne provient pas uniquement du carbure de silicium. Elle repose fortement sur un revêtement mince, semblable à du verre, de dioxyde de silicium.

Le rôle du revêtement de dioxyde de silicium (SiO2)

Cette couche de SiO2 agit comme un bouclier chimique, protégeant l'élément central en SiC de l'atmosphère environnante, en particulier aux températures de fonctionnement élevées où ces composants excellent. Sans ce film passif et protecteur, la résistance est vulnérable à l'oxydation et aux attaques chimiques.

Comment l'hydrogène réduit le revêtement

À des températures élevées, l'hydrogène gazeux (H2) est un agent réducteur. Il réagit activement avec le bouclier de dioxyde de silicium (SiO2), en arrachant les atomes d'oxygène pour former de la vapeur d'eau (H2O) et d'autres composés volatils de silicium-oxygène. Cette réaction chimique érode efficacement l'armure de la résistance.

La conséquence : la détérioration de la résistance

Une fois que la couche de SiO2 est compromise ou retirée, les performances de la résistance commencent à se dégrader. Sa valeur de résistance peut dériver de manière significative, et le matériau SiC sous-jacent devient susceptible à une dégradation plus rapide et plus importante. Cela conduit à un fonctionnement peu fiable et à une défaillance éventuelle du composant.

L'influence critique de l'humidité

Paradoxalement, la teneur en humidité de l'atmosphère d'hydrogène est un facteur critique dans le taux de dégradation. Les deux extrêmes – très humide et très sec – sont préjudiciables.

Le danger de l'hydrogène "très humide"

Une forte concentration de vapeur d'eau dans l'atmosphère d'hydrogène peut créer un environnement chimique plus agressif. Cela peut accélérer l'érosion de la couche de SiO2 et attaquer le matériau SiC lui-même, accélérant le processus de vieillissement.

Le danger surprenant de l'hydrogène "très sec"

C'est un piège courant. Dans une atmosphère d'hydrogène complètement sèche, la couche protectrice de SiO2 n'a aucun moyen de "s'auto-réparer". Dans des conditions normales, des traces d'agents oxydants (comme la vapeur d'eau) aident à maintenir la couche d'oxyde. Sans eux, toute réduction de la couche par l'hydrogène est permanente et cumulative, conduisant à une mort lente mais certaine du composant.

Comprendre les compromis et le contexte plus large

L'hydrogène est un facteur important, mais le vieillissement des résistances est un problème multifacette. Les dommages causés par l'hydrogène sont souvent amplifiés par d'autres contraintes opérationnelles.

L'effet accélérateur de la température

Le taux de réaction chimique entre l'hydrogène et le dioxyde de silicium dépend fortement de la température. À mesure que la température de fonctionnement de la résistance augmente, le taux de dégradation causé par l'exposition à l'hydrogène augmente de manière exponentielle.

L'impact de la charge électrique

Une charge électrique plus élevée (mesurée en watts par pouce carré) se traduit directement par une température de surface plus élevée sur la résistance. Ce chauffage localisé amplifie l'effet destructeur de l'atmosphère d'hydrogène, même si la température ambiante est modérée.

Fonctionnement continu ou intermittent

Le fonctionnement intermittent introduit des cycles thermiques, qui peuvent provoquer la formation de microfissures dans la couche protectrice de SiO2. Ces fissures créent de nouvelles voies pour que l'hydrogène pénètre et attaque la résistance, pouvant entraîner une défaillance plus rapide que dans une application en service continu à la même température de pointe.

Faire le bon choix pour votre application

Pour assurer la fiabilité du système, vous devez aller au-delà de la simple connaissance que l'hydrogène est nocif et commencer à gérer les conditions spécifiques qui accélèrent les dommages.

- Si votre objectif principal est de maximiser la durée de vie de la résistance : Vous devez contrôler activement la teneur en humidité de votre atmosphère d'hydrogène, en visant un point de rosée stable plutôt que de simplement supposer que "plus sec est mieux".

- Si vous travaillez à des températures élevées : Reconnaissez que la température est un puissant accélérateur ; les effets dommageables de l'hydrogène augmentent considérablement avec la chaleur, nécessitant un contrôle atmosphérique beaucoup plus strict et potentiellement une réduction de la puissance du composant.

- Si vous ne pouvez pas contrôler l'atmosphère : Vous devez accepter une durée de vie plus courte des composants et prévoir un calendrier de maintenance et de remplacement proactif basé sur des tests dans votre environnement spécifique.

En comprenant que la santé de la résistance dépend de la stabilité de sa couche d'oxyde protectrice, vous pouvez passer de la réaction aux défaillances à la gestion proactive de la longévité des composants.

Tableau récapitulatif :

| Facteur | Effet sur la résistance SiC |

|---|---|

| Exposition à l'hydrogène | Réduit la couche protectrice de SiO2, entraînant une dérive de la résistance et une défaillance |

| Niveau d'humidité | L'hydrogène très humide et très sec accélèrent tous deux la dégradation |

| Température | Des températures plus élevées augmentent de manière exponentielle les dommages induits par l'hydrogène |

| Charge électrique | Augmente la température de surface, amplifiant les effets de l'hydrogène |

| Type d'opération | L'utilisation intermittente provoque des cycles thermiques et des fissures, accélérant la défaillance |

Protégez vos résistances SiC des dommages causés par l'hydrogène avec les solutions avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un ajustement précis à vos besoins expérimentaux uniques, améliorant la fiabilité et la longévité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre installation !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs